Изначальная идея очень простая. Давным-давно один капиталист пришёл на завод в конце смены. Он спросил, сколько смена сделала деталей, и написал мелом на полу это число метровыми цифрами. Следующая смена пришла, обнаружила число, решила, что её вызвали на поединок, и сделала на пару деталей больше. Стёрли чужой показатель, записали свой. Примерно так и начались производственные соревнования.

У нас задача была чуть сложнее, потому что изначально нужно было не подстегнуть операторов линий, а дать каждому понять, успевает он выполнить план в нужном темпе работы или нет. То есть как-то визуализировать этот процесс. И тут вскрылась одна очень интересная особенность конкретного производства.

Итак, есть линия упаковки продуктов. Это цепочка из специальных станков, в которых полно движущихся деталей. В эти станки «приезжает» много-много продуктов, которые потом выстреливаются, как из пулемёта, в герметичной упаковке. Оператор нужен, чтобы делать часть работы по упаковке и в целом наблюдать за линией. Таких линий не одна и даже не десять.

Архитектура решения

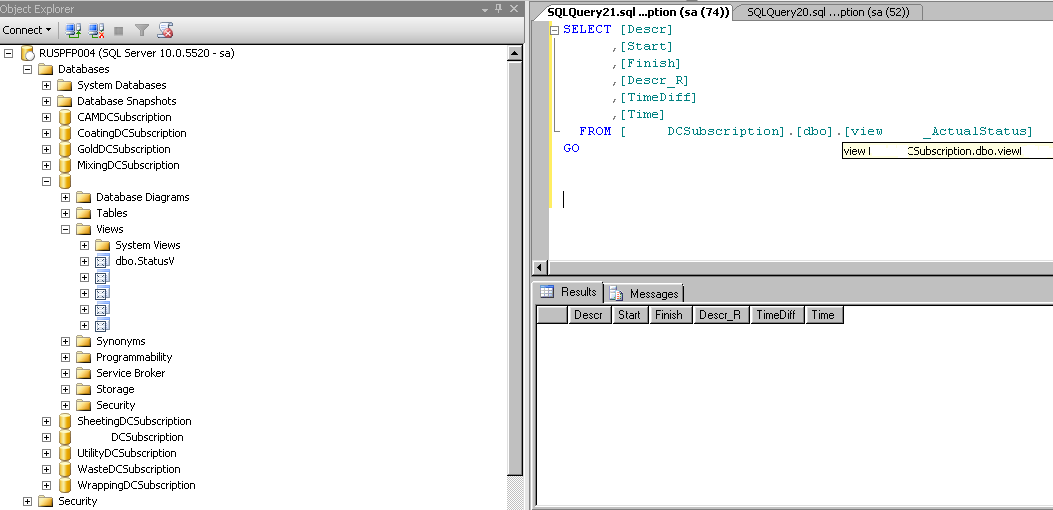

Машины отдают свои данные на SQL-сервер, установленный на производстве. В него приходит фактически сырой лог, который затем производство перемалывает для своих нужд. Нам дали доступ к этому серверу, то есть фактически к этому логу.

Он приходит не в реальном времени, а с задержкой примерно на пять минут, потому что машины опрашиваются в одну базу данных, а вторая база данных с уже обработанными данными (с которыми можно что-то делать, то есть с теми же числами выработки) считается и синхронизируется с таким логом. Опрос линий тоже не мгновенный.

Сотрудники логинятся в свои линии (SQL-сервер знает, где и кто работает), поэтому у нас есть ещё их имена, начало–конец и длительность смены.

Раньше в конце смены технолог составлял отчёт и говорил людям, сколько коробок они сделали. Всё это выгружалось в Excel. Это было, во-первых, медленно, во-вторых, жутко неудобно. Помимо этого, посмотреть в реальном времени и как-то понять, сколько денег рабочий получит дополнительно за переработку, было нельзя.

Геймификация

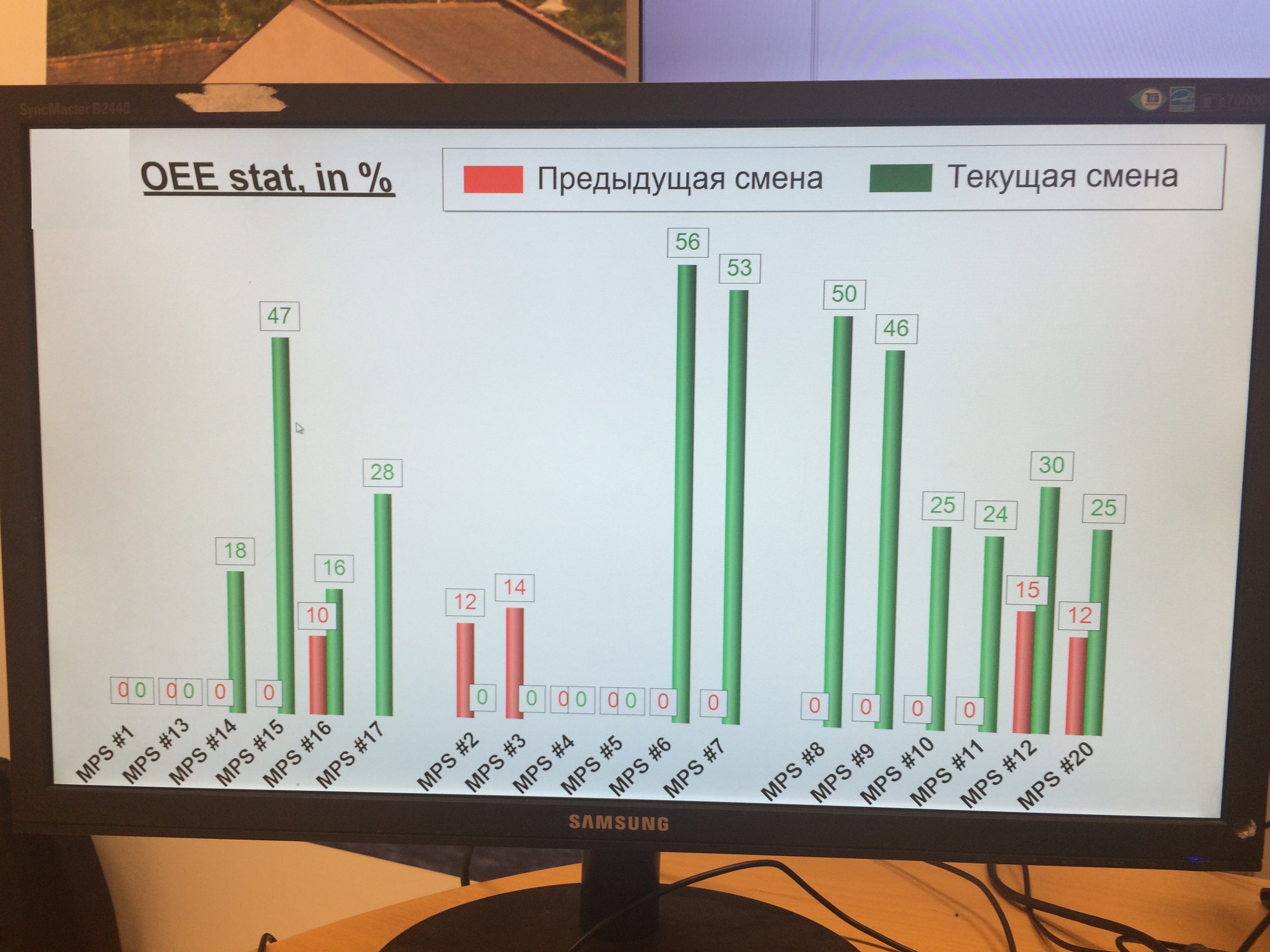

Суть в том, чтобы показать Васе, работающему на 13-й линии, насколько он крут. А его задача — сделать за смену условно 2 тысячи коробок. С зарубежного производства различных продуктов повседневного спроса переняли идею с геймификацией и экранами на каждой линии.

Рядом с рабочим местом оператора мы установили экран, на котором показывалась выработка на линии (Вася сделал уже 1 572 коробки, он на втором месте), на соседней (Петя на 11-й линии сделал 1 425 коробок, он на третьем месте) и на следующей (Аня на 6-й сделала уже 1 578 коробок, и она первая).

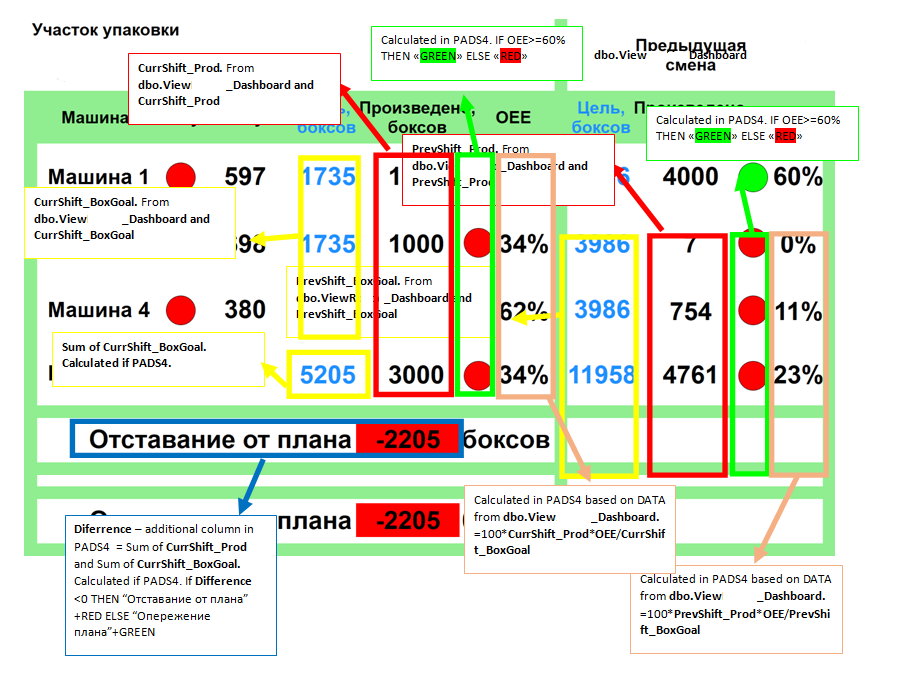

Вторая задача — считать выработку и строить прогноз темпа. Например, Вася с 13-й линии постоянно видит прогноз количества коробок на конец смены. То есть примерно так:

I место — Аня. Сделала 1 578 коробок, прогноз — 2 215 коробок.

II место — Вася. Сделал 1 572 коробки, прогноз — 2 213 коробок.

III место — Петя. Сделал 1 425 коробок, прогноз — 1 998 коробок. Петя, не тормози!

Ещё, чтобы оператор мог соревноваться сам с собой (ну или просто сравнивать скорость своей работы), мы стали выводить на экраны показания за его прошлую смену.

Показатели производства

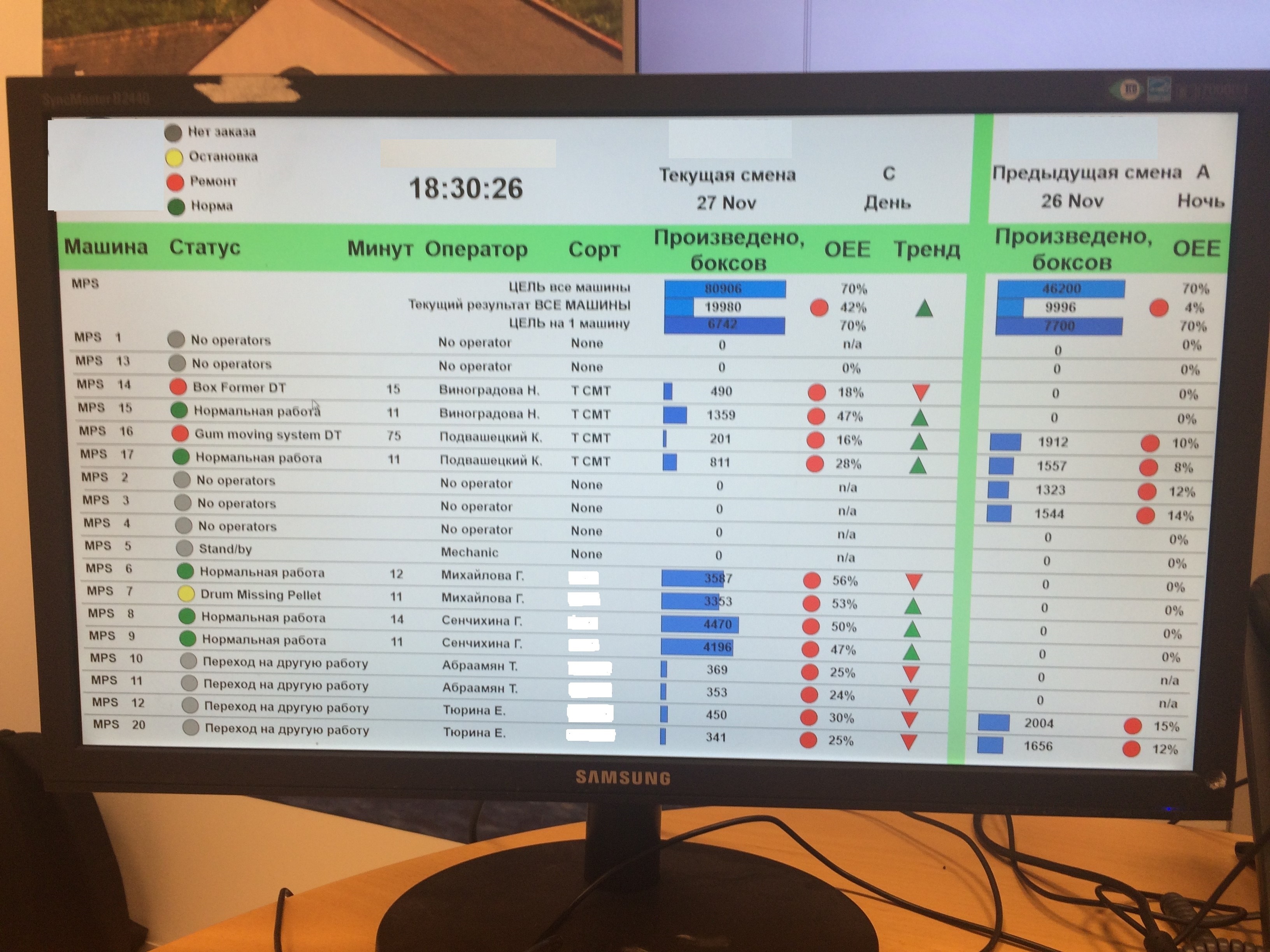

Была внутренняя система, которая позволяла контролировать состояние оборудования, но действительно у заказчика не было оперативной картины происходившего. Им нужна была визуализация. Решение нашлось, и оно дало ещё одну интересную вещь. Нужно было мониторить доступность оборудования, качество и производительность.

Доступность — это когда линия работает, и оператор может спокойно соревноваться условно с Аней. Производительность у железа одинаковая, а у операторов — разная. Качество по идее должно быть на одном уровне, то есть процент брака зависит от умения оператора и технического состояния линий (а они также примерно одинаковые).

На производстве случаются поломки оборудования плюс бывают, скажем так, его «предполомочные» состояния, которые не считывает система аналитики. То есть, наблюдая за работой линии и скоростью разных операций, можно сказать, что через 5–10 минут что-то может выйти из строя. Например, нарушен процесс упаковки продукта — элементарно, «съехала» печать даты его изготовления. Ну и так далее. Америку не открою, если скажу, что чинить оборудование заранее, до серьёзной поломки, экономически разумнее, потому что это позволяет избежать серьёзных простоев.

Что мы сделали, и к чему это привело

Мы установили экран на каждой линии производства, подключили цифровые поверхности к корпоративной системе Digital Signage (централизованное управление контентом), внедрили для неё приложение, которое позволяет агрегировать данные, перемалывать их до отчётов на каждом экране и показывать оператору всё самое важное о его смене. Мы настроили все интерфейсы, интегрировали системы, задокументировали и передали их на поддержку специалистам производства.

Геймификация производства дала очень хорошие результаты для HR-службы. Персонал стал более вовлечённым в процесс, более замотивированным. Единственный момент — на опасных производствах геймифицировать нужно очень осторожно.

Итого:

- Оператор заступает на смену и начинает делать упаковку.

- Глядя на экран, он выходит на нужный темп, чтобы выполнить план к концу смены.

- Если хочется премию — соревнуется с соседями.

- В любой момент доступен прогноз на конец смены. И если он вдруг начинает уменьшаться без видимых причин — значит, надо проверять линию на предмет потенциальных неполадок.

Это не Биг дата и не Small-датамайнинг. Это простое построение тренда по замедлению-ускорению выработки. И оно позволяет операторам и начальнику смены понимать, что происходит. Раньше они видели полную картину постфактум или на основании аналитики технолога.

Система умеет реагировать на разные триггеры и показывать алерты. До её внедрения донастроить какое-то производственное оборудование, поменять параметры, устранить мелкие неисправности или перенастроить производство каким-либо другим образом могли с опозданием. Сейчас время реагирования сократилось до пяти минут. Информацию операторы и начальник видят сразу и могут очень быстро повлиять на ситуацию.

Что в итоге? Влияние на производство таких факторов, как сбои в работе оборудования или его внеплановая остановка, сократилось на 30 %.

Комментариев нет:

Отправить комментарий