К выбору рабочей среды предъявлялись следующие требования: излучение в видимой области, сравнительно высокая достижимая мощность, приемлимый КПД, легкодоступность и дешевизна, не слишком высокая рабочая температура.

Генерация лазерного излучения была получена практически для всех возможных химических элементов, но вышеуказанным условиям отвечают лишь считанные единицы. Как ни странно, самым лучшим выбором является все та же медь и её соединения, но для меня это уже во многом пройденный этап. В качестве кандидатов остается ещё ряд металлов, которые обладают более-менее приличным КПД лазерной генерации при режиме возбуждения аналогичному для лазеров на парах меди: барий, стронций, марганец, свинец, золото. Барий и стронций сразу отпадают, поскольку их линии генерации лежат в ИК диапазоне, а это скучно и некрасиво. Остаются марганец, свинец и золото. Золото тоже отпадает по причине высокой стоимости и слишком высокой рабочей температуры (1600+ градусов Цельсия). Остались только 2 кандидата – свинец и марганец. Оба металла дешевы и должны быть сравнительно доступны – свинец можно найти буквально под ногами, распотрошив подобранный на помойке аккумулятор или кусок бронированного высоковольтного кабеля, марганец же широчайше применяется в черной металлургии и производится колоссальными объемами.

Марганец способен генерировать на длине волны 534 нм (основная линия) и ещё нескольких сильных линиях в ИК и примерно 3-4 слабых зеленых линиях. Достижимая мощность для хорошо изготовленного АЭ и тщательно отстроенного источника питания превышает 10 Вт суммарно по всем линиям излучения, рабочая температура находится в районе 1000-1100 градусов, что существенно ниже, чем у меди. Оптимальная частота повторения импульсов разнится в зависимости от других условий эксперимента и её нужно подбирать. В любом случае она укладывается в «стандартный» диапазон 5-15 кГц. У свинца основная линия генерации лежит в пограничном с ИК диапазоне – 722 нм и есть ещё один переход с длиной волны порядка 405 нм, достижимая мощность на уровне единиц Вт для линии 722 нм. Особенностью этой среды является рекордный коэффициент усиления – 600 Дб/м. Рабочая температура составляет 800-900 градусов, а оптимальная ЧСИ согласно разным литературным данным ниже 10 кГц. Оптимальным буферным газом для обоих металлов является гелий, хотя возможна работа и с аргоном.

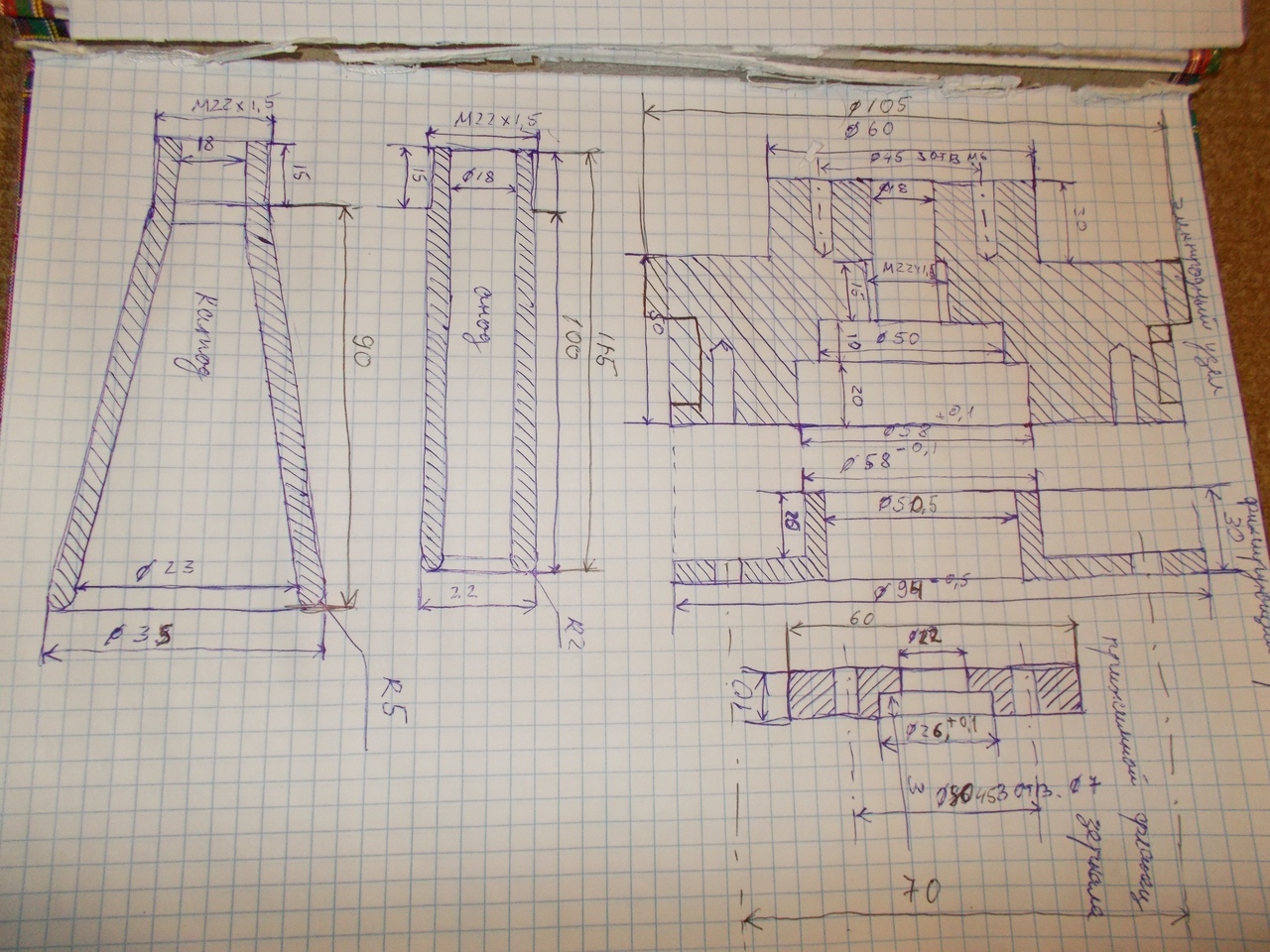

Свой выбор я решил остановить на марганце исходя из вышеперечисленных данных – кпд генерации явно выше, да и длина волны явно приятнее, очень близко к привычным «указочным» 532 нм. После этого нужно было определить конструкцию активного элемента. По марганцевым лазерам нашлось достаточно много материалов в научных журналах вроде «Квантовой электроники» и «Приборов для научных исследований», которые доступны в интернетах или напрямую, как в случае с КЭ или же через сай-хаб (для английской версии ПНИ). Из просмотренных статей стало понятно, что генерация возможна практически при любых габаритах разрядного канала и в достаточно широком диапазоне условий возбуждения, а оптимальный же режим возбуждения и давления буферного газа нужно подбирать под конкретный АЭ. После чего я нарисовал грубый эскиз своего будущего АЭ, исходя из имевшихся в наличии деталей, и приступил к изготовлению.

Забегая вперед, скажу что найти, собственно, марганец для этого лазера оказалось неожиданно сложно, и все свои мытарства в этой области опишу в отдельной статье-спиноффе.

Итак, в основе активного элемента лазера находится керамическая трубка с внутренним диаметром 14 мм и длиной 800 мм, которая является разрядным каналом. С помощью втулок изготовленных из газобетона она фиксируется в кварцевой трубе большого диаметра. Пространство между стенками трубок заполняется теплоизоляцией. В качестве первого варианта такой теплоизоляции я решил попробовать использовать тонкий корундовый песочек, как в ранних лазерах на парах меди.

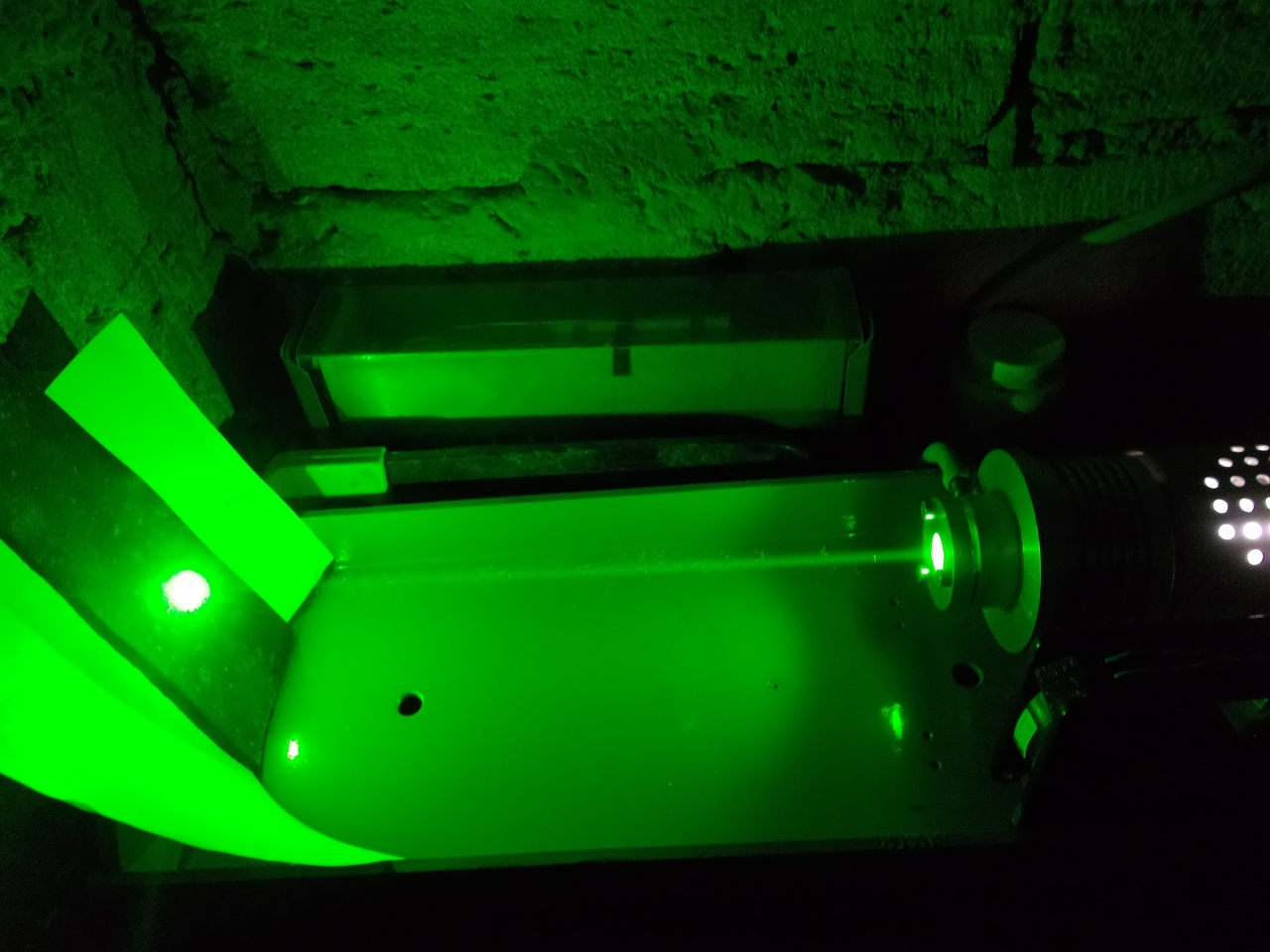

После сборки разрядного канала с корпусом и выскотемпературной теплоизоляцией получилась такое устройство.

На концах наружной трубы-корпуса фиксируются за счет выжимаемых фланцами резиновых уплотнений электродные узлы. Электродные узлы представляют собой головки с фланцами, выточенные из алюминия. А для их изготовления потребовалось сначала отлить болванки.

После токарной обработки получились вот такие детали.

С внутренней стороны головок на резьбу вкручиваются анод в виде трубки небольшого диаметра и катод конической формы. Оба электрода вытачивались из немагнитной нержавейки

Алюминиевые головки снабжены ребрами для воздушного охлаждения. К торцам электродных головок небольшими фланцами крепятся зеркала резонатора. Резиновые кольца между зеркалами и электродной головкой выполняют роль вакуумного уплотнения. В то же время они обеспечивают некоторую подвижность зеркал для их юстировки. С боков на электродных головках есть штуцеры для откачки и напуска газа. Дозировка газа выполняется с помощью все той же инсулиновой иглы, вклеенной в один из штуцеров. Таким образом, получилась полностью коаксиальная конструкция АЭ, напоминающая заводскую. Размеры деталей можно увидеть на эскизах, которые я рисовал перед токарной обработкой.

После изготовления всех деталей я выполнил пробную сборку АЭ, которая тут же выявила «детские болезни». Здесь сами электроды ещё не установлены.

В первую очередь пришлось забраковать песок в качестве изоляции. При первой же откачке трубки, воздух, заключенный в пустотах внутри засыпки стал разрыхлять её, выбрасывая большие объемы песка в те места где его быть не должно, а том числе затягивало в вакуумный насос, что никак ему не пошло на пользу. Выход был найден в виде замены песка керамической ватой. Из ваты уже воздух выходил беспрепятственно при откачке.

Ещё одной неожиданной сложностью стала крайняя хрупкость всей конструкции. 2 процедуры сборки-разборки из 3х оканчивались сколом края кварцевой трубы в момент затяжки фланцев электродных головок, хотя стенка трубы, казалось бы толстая. Решение этой проблемы потребовало бы радикальной переделки головок и способа крепления, что пока решено было не делать, поскольку конструкция экспериментальная. В процессе сборки добавил ещё один элемент – алюминиевую трубу вокруг всего АЭ, которая выполняет функцию обратного токопровода и снижает паразитную индуктивность АЭ. Чтобы под весом этой трубы ничего не ломалось – добавил опору с противоположного конца.

Таким образом, АЭ был готов к пробной откачке и первому включению разряда в нем. Но на этот момент мне не хватало соединительного кабеля. Для его изготовления я использовал все тот же тип коаксиального кабеля, что и для лазера на парах меди и аналогичный разъем от ЛГИ21, который пришлось доработать. После этого можно было впервые включить в нем разряд и попробовать ввести в рабочий температурный режим, пока вхолостую. В качестве рабочего газа я использовал аргон при давлении порядка 10 Торр. Тут выплыла ещё одна недоработка – большое количество энергии разряда стекало через опору обратного токопровода на землю сквозь стенку трубы, вызывая её сильный нагрев, да и в «целевой разряд» уходит меньше энергии, чем могло бы.

Кроме того, одной внутренней теплоизоляции разрядного канала оказалось недостаточно. Пришлось разбирать АЭ повторно и эту опору перемещать в противоположную сторону, а пространство между кварцевым корпусом и обратным токопроводом набивать дополнительной теплоизоляцией из все той же керамической ваты. На место металлической опоры, где она была раньше, установил втулку из газобетона. Таким образом, утечка энергии и потери тепла были устранены.

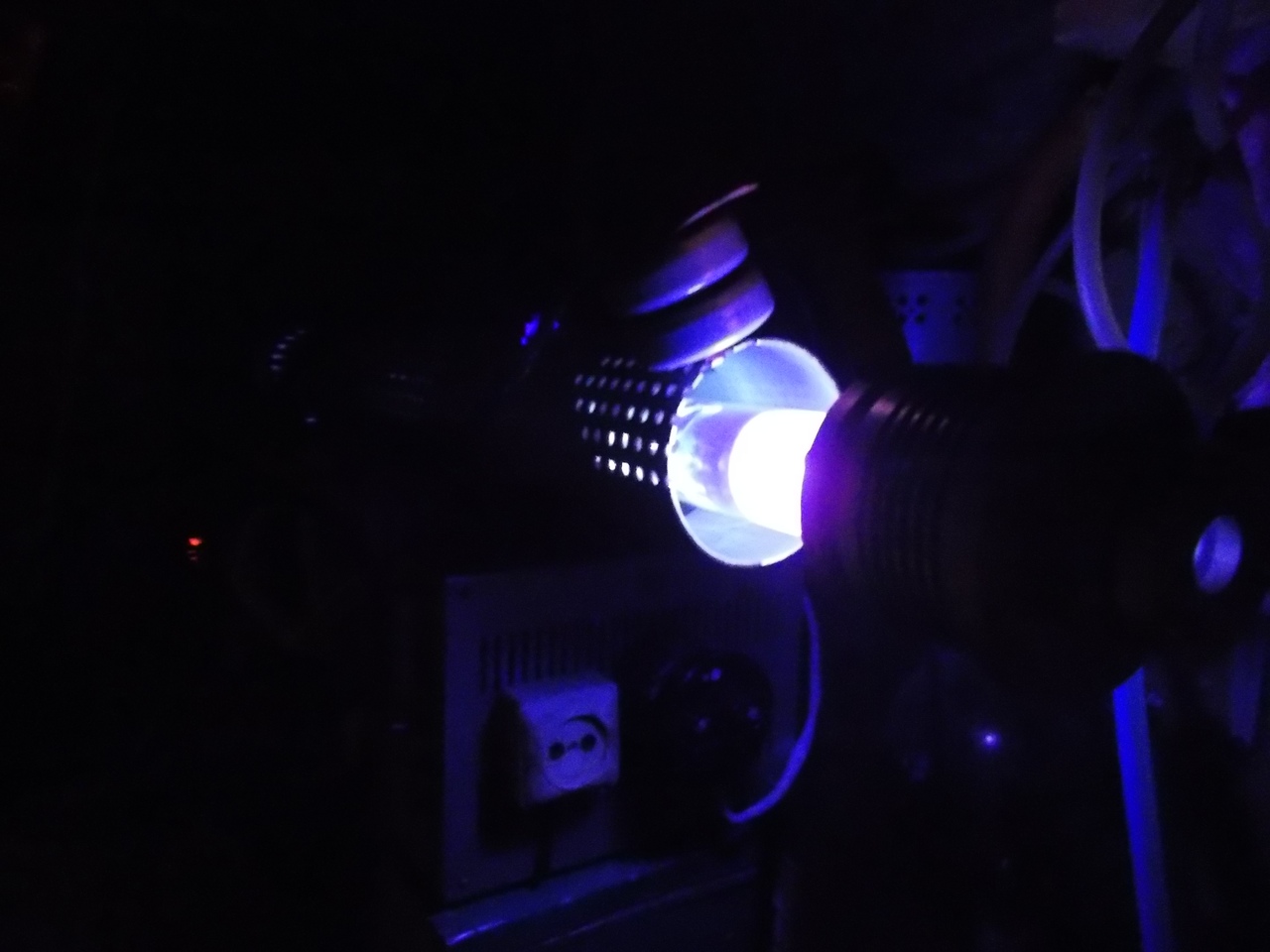

При сборке традиционно скололся край трубы, в результате чего с каждой сборкой весь лазерный АЭ по чуть-чуть укорачивался. В конце концов, собрать его удалось, и я смог начать полномасштабную тренировку без рабочего вещества. Основная задача такой тренировки – дать АЭ нагреться до рабочей температуры и выше, полностью выжечь все остатки летучих примесей которыми буквально кишит как керамическая трубка разрядного канала, так и внутренняя высокотемпературная изоляция, особенно после того, как по неосторожности в трубку попало масло из вакуумного насоса. Чтобы такого больше не повторялось, я в разрыв вакуумного шланга поставил ловушку для масла в виде классической промывалки Дрекселя. Как ни странно, но утечки вакуума по обычному химическому шлифу нет. О выделении примесей свидетельствует белесый цвет разряда. Тренировку пришлось продлить до нескольких часов, чтобы все остатки масла испарились и сгорели и разряд приобрел нормальный розовато-голубой характерный для аргона цвет. В процессе тренировки АЭ удалось разогреть до рабочей температуры, а нагрев электродных головок оказался неожиданно умеренным, несмотря на то, что анод и катод раскалялись докрасна.

Процесс тренировки:

К концу тренировки цвет разряда стал характерного для аргона цвета.

Разрядный канал нагрелся весьма злобно, как и электроды. Свечение видно даже сквозь теплоизоляцию.

После окончания тренировки трубка наполнялась аргоном до атмосферного давления, штуцеры закрывались, и она сохранялась в таком виде.

Параллельно я искал собственно рабочую среду лазера – марганец. Это обернулось неожиданными трудностями, все знакомые химики разводили руками и знать не знали где брать марганец, интернет-торговцы у которых марганец в наличии был, продавался только бочками-вагонами-кораблями, да и чистота его была далеко «не лазерная» — 95% основного вещества. А ещё в интернете находились уникумы пытавшиеся продать 200 грамм 99% марганца по цене килограмма серебра, да ещё и с требованием «подождать месяц пока доставят из Германии». В местном магазине химреактивов металлического марганца тоже не нашлось, но зато были его соли, из которых я предпринял попытку получить металлический марганец самостоятельно. Подробнее об этом будет в соответствующей статье. Все мои мытарства внезапно закончились, когда по почте пришел маленькой королёк высокочистого марганца от создателя сайта PeriodicTable, за что ему огромная благодарность.

После этого оставалось изготовить кварцевые лодочки для рабочего вещества и затолкать их в разрядный канал. Лодочки пришлось заказывать в стеклодувной мастерской. Когда они были готовы, я от королька отделил небольшие кусочки, поместил в лодочки, а сами лодочки легко задвинулись в разрядный канал через отверстия зеркал лазера.

Потом зеркала были возвращены на место и начались испытания.

После того как лазерная трубка откачалась до максимального вакуума, я отъюстировал зеркала, юстировать их надо под вакуумом, так как в противном случае юстировка собьется при деформации уплотнений. Кстати, забыл сказать, что в качестве зеркал используются традиционные для таких лазеров алюминированное глухое зеркало и плосокпараллельная кварцевая пластина в качестве выходного окна. Юстировались зеркала с помощью школьного гелий-неонового лазера ЛГН-109.

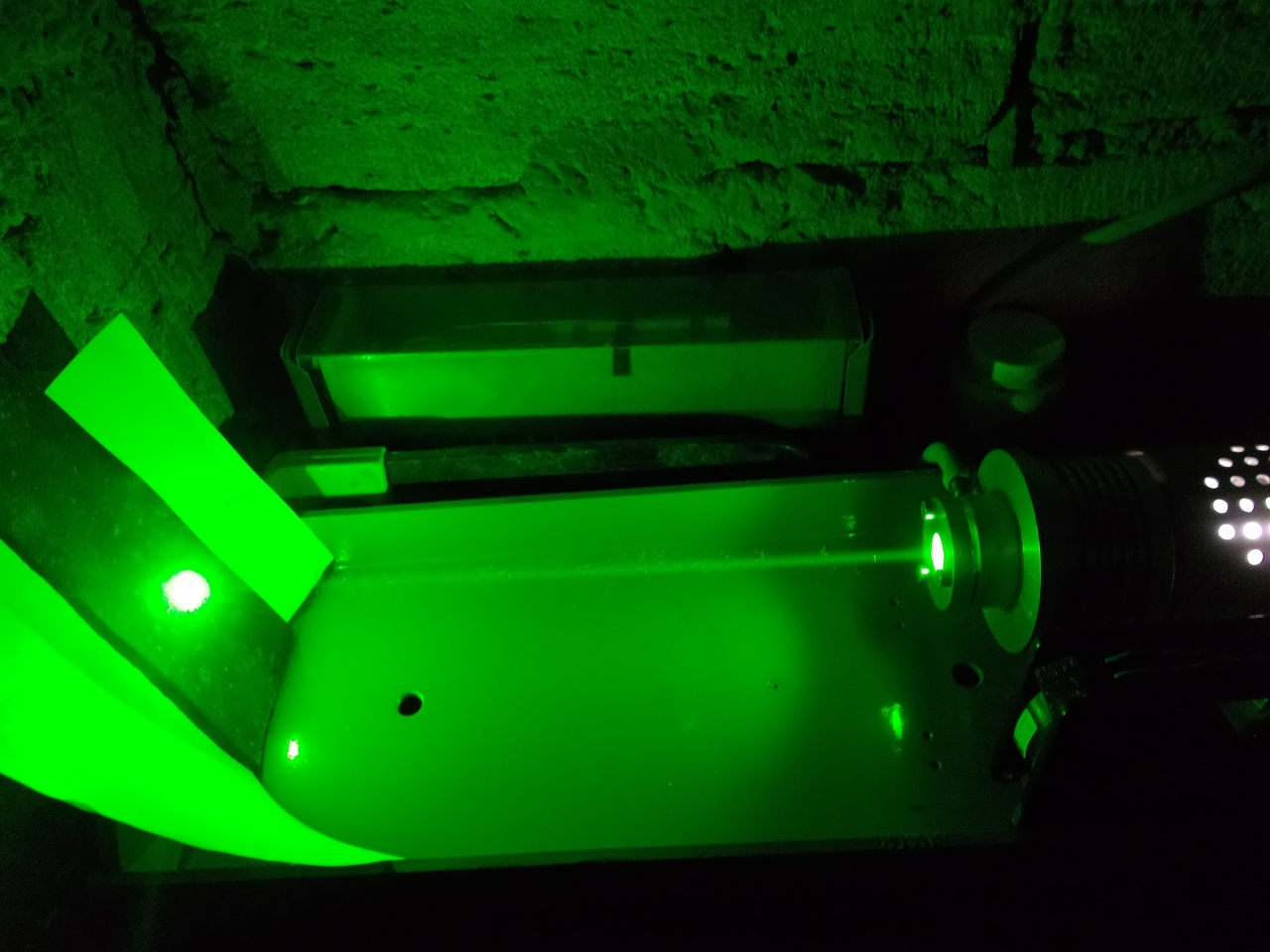

Лазер перед запуском.

Газовая система.

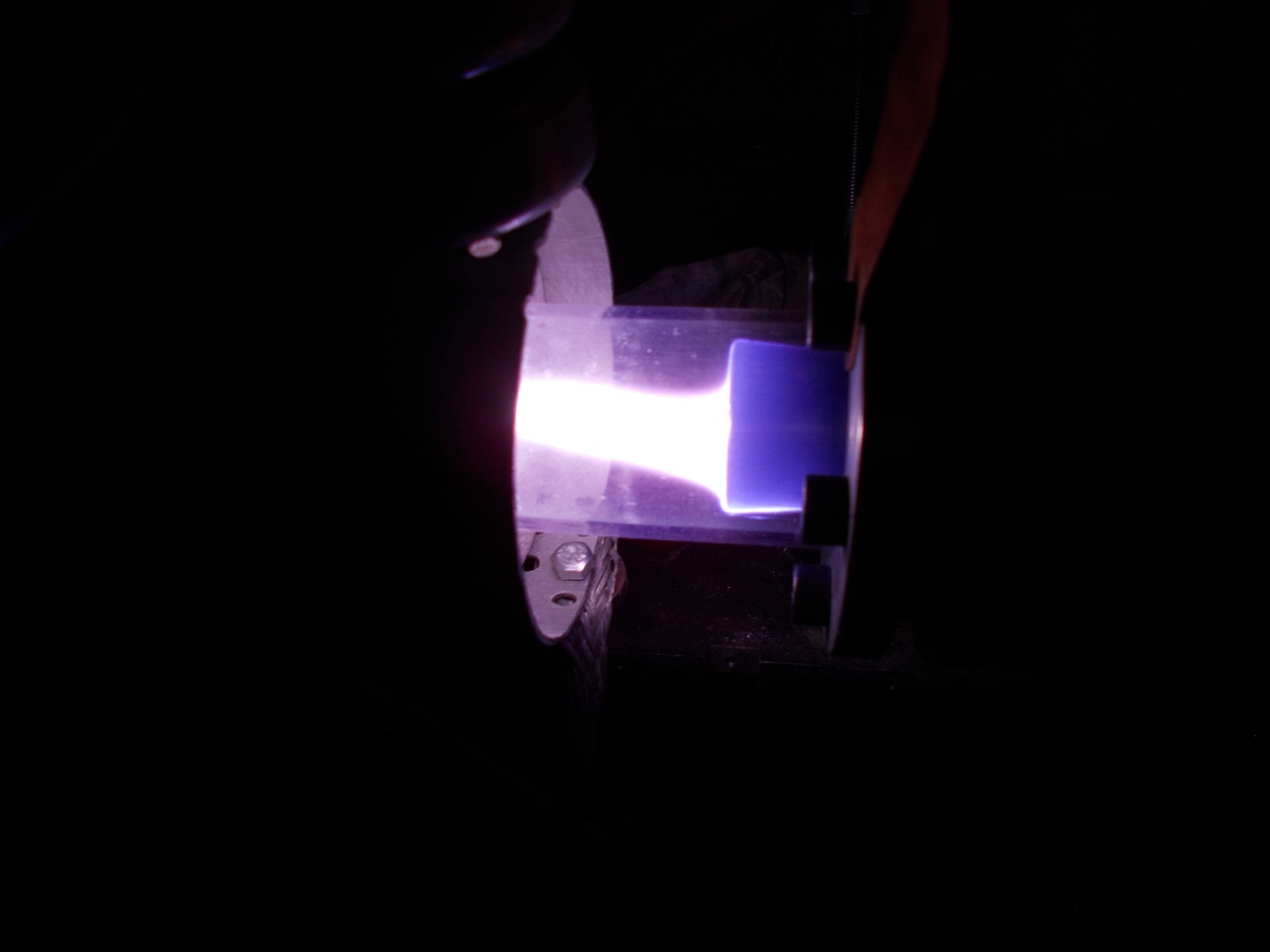

Потом я пустил небольшой проток аргона при давлении в 10 Торр. «Разгон» лазера решил делать с аргоном, так как гелия оставалось довольно мало. При таком давлении разряд легко зажегся и начался прогрев лазера. Прогревался он довольно быстро, и когда разрядный канал приобрел темно-оранжевое каление, стало заметно изменение цвета разряда с розового на бирюзовый.

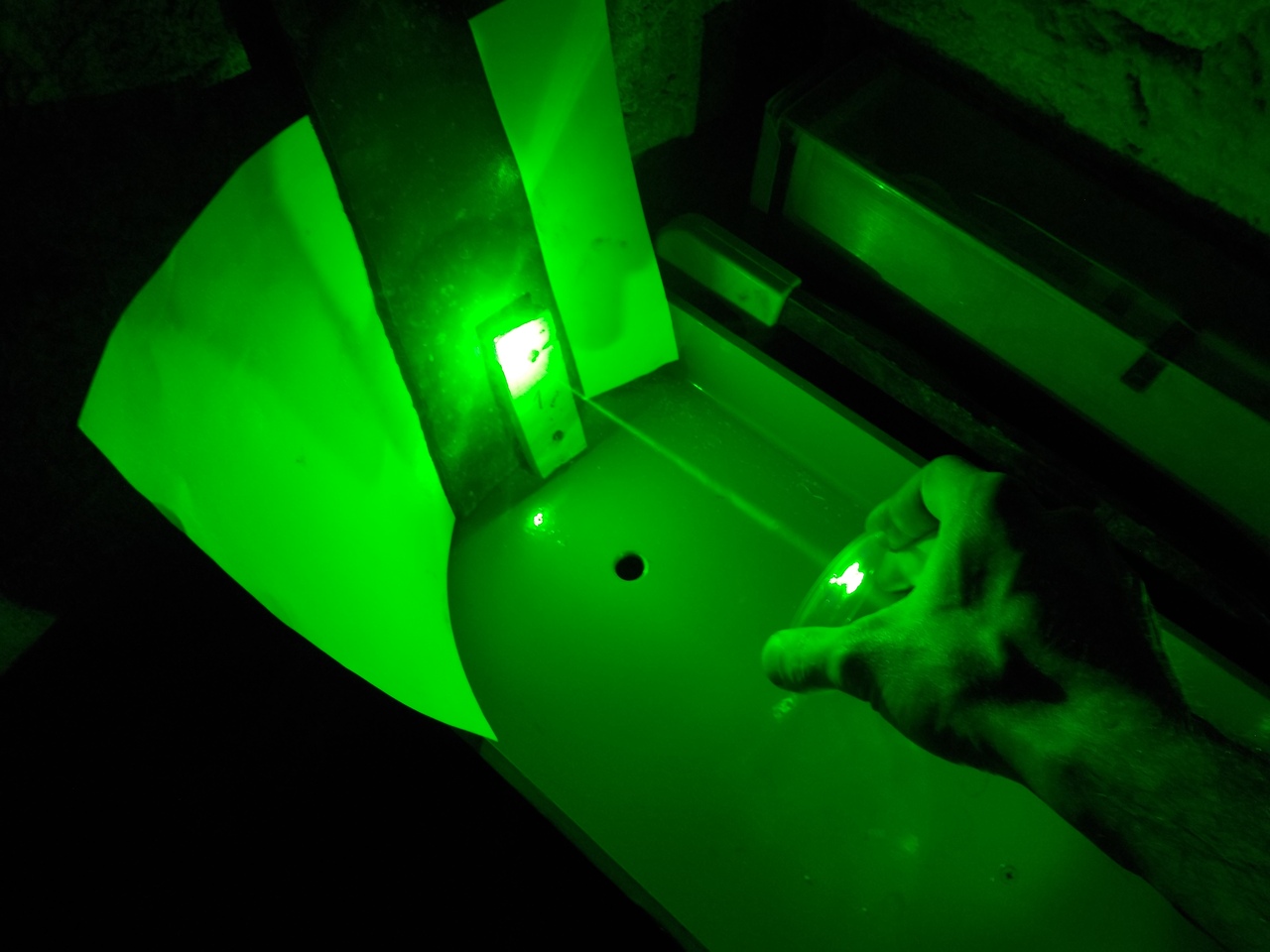

Потом в центре пятна от свечения разряда появилось яркое зеленое пятно, в котором угадывалась тень от заложенных в разрядный канал лодочек, которые частично перекрывали световую апертуру канала. Генерация была получена!

Вслед за аргоном в АЭ был пущен гелий, а аргон перекрыт, что сразу дало прибавку мощности генерации в несколько раз, а подбором давления гелия добился максимума мощности. Подбор режима накачки (напряжение, ЧСИ) позволил удерживать стационарный тепловой режим лазера и немного присмотреться к излучению. Из выходного окна лился яркий хорошо заметный лазерный луч ядовито-зелёного цвета неправильной формы из-за лодочек, перекрывавших апертуру.

При этом мощности достаточно, чтобы обугливать дерево и картон при фокусировке. Из-за никудышней формы пучка фокусировался он довольно плохо. С учетом того что плохо фокусированный луч был способен обугливать фанеру, то я бы его мощность оценил в величину порядка 1 Вт, но не больше.

Наигравшись и нафотографировавшись, я выключил лазер и дал ему остыть. После этого эксперимента можно было сделать несколько выводов. Главное заключение – размещение рабочего вещества в лодочках – так себе идея. Очень сильно страдает световая апертура и до 70% потенциала остается нереализованным. Не зря в лазерах на парах меди разрядный канал делается переменного сечения с участками бОльшего диаметра. Вот именно в них и размещается рабочее тело, а апертура канала ограничивается более узкими участками трубки. По возможности перепад диаметров делают как можно меньшим. Создание хорошо работающего «генератора паров рабочего тела» стало отдельной нетривиальной задачей при разработке промышленных АЭ, решение которой потребовало изготовления кучи различных прототипов. В моих условиях проще было смириться с потерей части мощности, но при желании от лодочек можно уйти. Вторым неожиданным сюрпризом для меня стало то, что при разборке лазера в разрядном канале вообще мало что осталось от лодочек. Оказалось, что расплавленный марганец растворяет кварц,. Таким образом, тем более нужно избавляться от лодочек. Но если не избавляться – то как минимум делать их из другого, материала, например лейкосапфира. Похоже это единственный вариант для столь агрессивных условий. Что характерно, подходящую заготовку несложно достать – из лейкосапфира делают горелки натриевых ламп. Ну и таки крепление электродных головок нужно переделывать, так как дальнейшие операции разборки-сборки привели корпус лазера в негодность. А в остальном, этот лазер я могу назвать по праву эксклюзивным в своей практике, так как промышленно марганцевые лазеры не выпускало ни одно предприятие, ни в бывшем СССР, ни в мире. Марганцевый лазер так и не покинул стены лабораторий. Почему – мне непонятно. Возможно, потому что его длина волны очень близка к стандартным 532 нм, которые получают с помощью твердотельных лазеров и удвоения частоты, которым не нужен сложный высоковольтный источник питания и хрупкая лазерная трубка с ограниченным сроком службы. А где нужна дифракционная расходимость излучения с большой мощностью и тоже на видимых длинах волн – есть уже лазеры на парах меди, у которых КПД в 5 раз выше. Тем не менее, я бы сказал, что марганцевый лазер незаслуженно забыт и вполне бы мог промышленно выпускаться до наступления эпохи DPSS. А ещё стен лабораторий не покинул лазер на парах металлического таллия, который генерирует излучение на длине волны 535 нм. Но нет, его я делать не буду, так как зачем работать с крайне высокоопасным веществом и дико сложной накачкой, когда есть гораздо более простой в использовании марганец с длиной волны 534 нм? А вот свинец я попробовал, но об этом побочном эксперименте также будет отдельная заметка.

Ах да. Если эта статья (как и все мои остальные) этого заслуживают, то можно отправить абсолютно добровольный донат dogecoin«ами на следующий адрес: DLLNGqSeyXo786jiurzMAnj8USwaU5u9xY

На нерабочей неделе «Аудиомания» продолжит

На нерабочей неделе «Аудиомания» продолжит