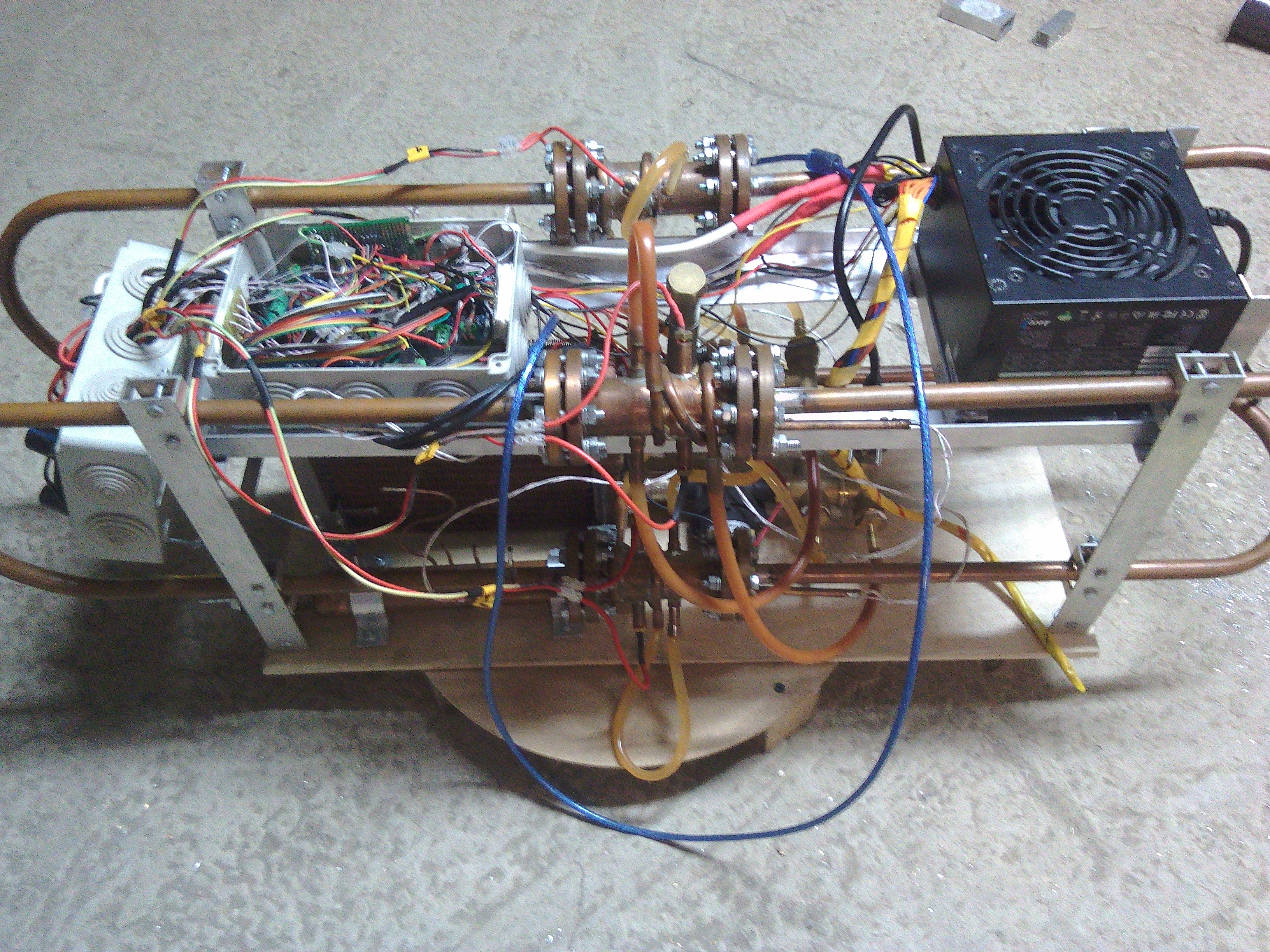

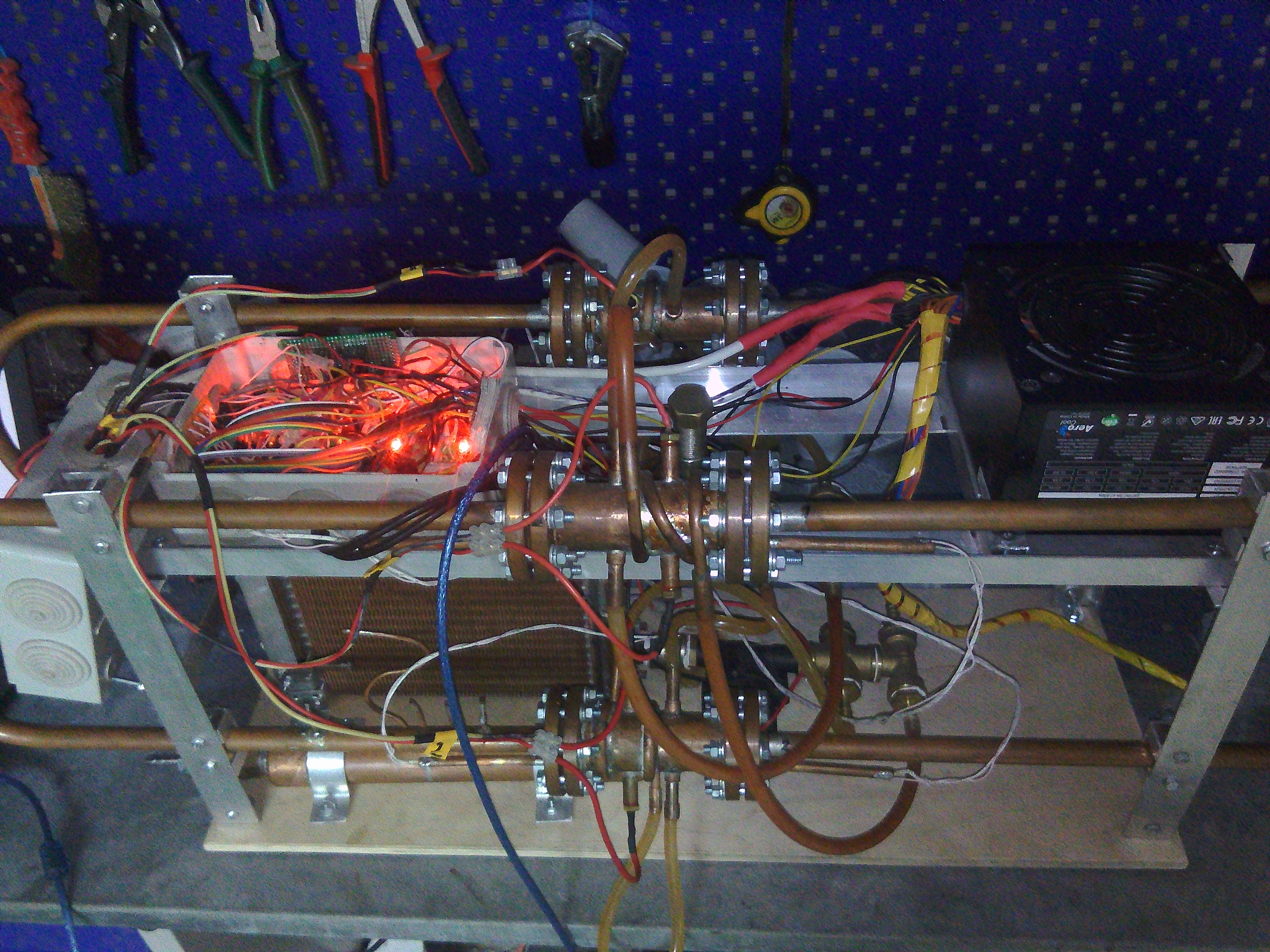

Рис.1. Четырёхступенчатый термоакустический двигатель с бегущей волной

Термоакустический двигатель с бегущей волной — это двигатель с внешним подводом тепла. Двигатель преобразует тепловую энергию в акустическую, благодаря совершению термодинамического цикла, наиболее близкого к циклу Стирлинга. Далее, акустическую энергию можно преобразовать в электроэнергию с помощью двунаправленной турбины, подключённой к электрогенератору и таким образом получить тепловой генератор с минимумом движущихся частей и электрическим КПД равным 30 — 50 % от КПД цикла Карно.

Гифка. 1. Двигатель Стирлинга альфа типа

Для начала рассмотрим двигатель Стирлинга альфа типа. Если отбросить все второстепенные детали, то он состоит из: цилиндра, в котором происходят сжатия, расширения и перемещения газа; поршней, которые собственно и осуществляют манипуляции с газом; теплообменников, которые подводят и отводят тепловую энергию; и регенератора, который запасает тепло при прохождении газа из горячего в холодный теплообменник, а затем отдаёт тепло при движении газа обратно.

При разности фаз 90 градусов между движением поршней реализуется термодинамический цикл, который в итоге производит работу над поршнями. Так обычно описывают работу двигателя Стирлинга.

Но можно посмотреть на этот процесс иначе. Несколько суток всматриваясь в гифку 1., можно понять, что сжатия, расширения и перемещения газа — это по сути всё тоже самое, что происходит в акустической волне. А если это тоже самое, значит это и есть акустическая волна.

Гифка. 2 Одноступенчатый термоакустический двигатель с бегущей волной

Таким образом вполне возможно избавиться от поршней и заменить их на акустический резонатор, в котором будет образовываться акустическая волна и производить всю работу поршней.

Данная конструкция — это акустическая автоколебательная система, которую можно сравнить с электрической автоколебательной системой. Здесь есть резонатор (как резонансный контур в электрической схеме) в виде закольцованной трубы и элемент, усиливающий акустические колебания — регенератор (как источник питания, подключаемый в нужный момент времени в электрической схеме). При увеличении разности температур между теплообменниками, увеличивается коэффициент усиления мощности акустической волны, проходящей через регенератор. Когда усиление в регенераторе становиться больше чем затухание при прохождении волны через остальные элементы, происходит самозапуск двигателя.

В самый начальный момент времени, при старте двигателя, происходит усиление шумовых колебаний неизбежно присутствующих в газе. Причём, из всего спектра шума усиливаются в основном только колебания с длиной волны равной длине корпуса двигателя (Длина волны с основной резонансной частотой). И далее, при работе двигателя, подавляющая часть акустической энергии приходится на волну с основной резонансной частотой. Данная акустическая волна представляет собой сумму бегущей и стоячей волн. Стоячая компонента волны возникает по причине отражения части волны от теплообменников и регенератора и наложения этой отражённой волны на основную. Наличие стоячей составляющей волны снижает эффективность, что необходимо учитывать при конструировании двигателя.

Рассмотрим свободную бегущую волну. Такая волна возникает в резонаторе двигателя.

Гифка. 3 Графики температуры и давления в бегущей акустической волне в резонаторе

В резонаторе волна очень слабо взаимодействует со стенками резонатора (гифка. 3), так как диаметр резонатора слишком большой, чтобы оказывать сильное влияние на такие параметры газа как температура и давление. Но влияние всё же есть. Во первых, резонатор задаёт направление движения волны, во вторых волна теряет энергию в резонаторе по причине взаимодействия со стенкой в приграничном слое газа. На анимации можно видеть, что произвольно взятая элементарная порция газа в свободной волне нагревается при сжатии и остывает при расширении, то есть сжимается и расширяется почти адиабатически. Почти адиабатически — это потому, что у газа присутствует теплопроводность, хоть и небольшая. При этом в свободной волне зависимость давления от объёма (PV диаграмма) представляет собой линию. То есть как газ не совершает работу, так и над газом не совершается работа.

Совершенно иная картина наблюдается в регенераторе двигателя

Гифка. 4 Графики температуры и давления в регенераторе

В присутствие регенератора газ расширяется и сжимается уже не адиабатически. При сжатии газ отдаёт тепловую энергию регенератору, а при расширении отбирает энергию и зависимость давления от объёма уже представляет собой овал. Площадь этого овала численно равна работе совершаемой над газом. Таким образом в каждом цикле совершается работа, что приводит к усилению акустических колебаний. На гифке 4 на графике температуры белая линия — температура поверхности регенератора, а синяя — температура элементарной порции газа.

Основные постулаты при взаимодействии волны с регенератором таковы: первый постулат — в регенераторе присутствует градиент температуры с максимумом у горячего теплообменника и минимумом у холодного и второй постулат — это то что газ сильно термически взаимодействует с поверхностью регенератора, то есть моментально принимает локальную температуру регенератора (синяя линия лежит на белой). Для того чтобы добиться хорошего теплового контакта между газом и регенератором необходимо делать поры в регенераторе маленьких размеров — порядка 0.1 мм и меньше (в зависимости от используемого газа и давления в двигателе).

Из чего состоит регенератор? Обычно он представляет собой стопку из стальных сеток. Здесь, в анимации он показан, как набор из параллельно расположенных пластин. Такие регенераторы тоже существуют, но более сложные в изготовлении, чем из сеток.

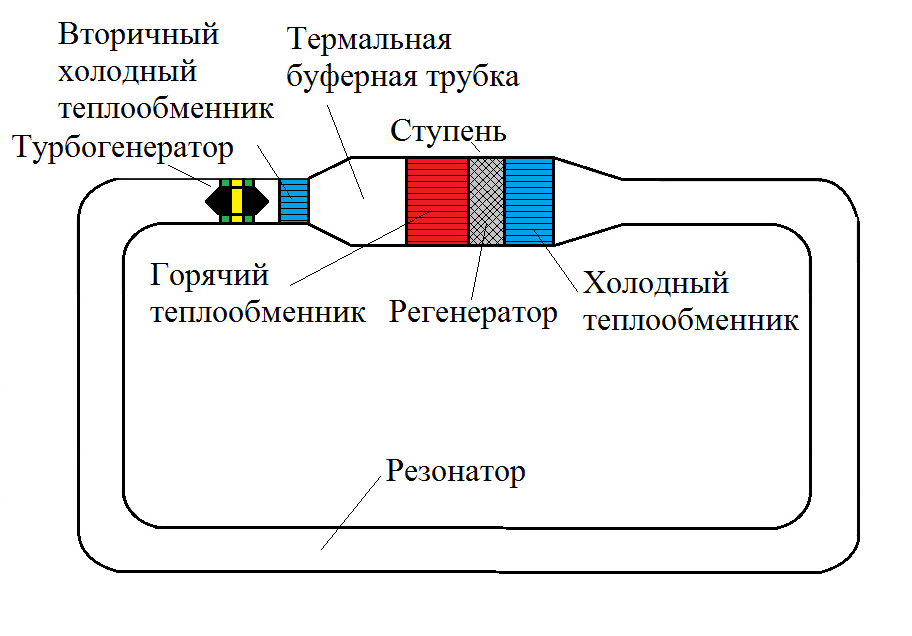

Рис.2. Обозначения элементов одноступенчатого двигателя

Про теплообменники, регенератор и резонатор уже всё понятно. Но обычно в двигатель ставят ещё вторичный холодный теплообменник. Его основная цель — не допустить прогрева полости резонатора горячим теплообменником. Высокая температура газа в резонаторе плоха тем, что у горячего газа выше вязкость, а значит выше и потери в волне, затем высокая температура снижает прочность резонатора и ещё зачастую есть необходимость поставить в резонатор далеко не жаропрочную аппаратуру, как например пластиковый турбогенератор, который не выдержит нагрева. Полость между горячим теплообменником и вторичным холодным называют термальной буферной трубкой. Она должна быть такой длины, чтобы тепловое взаимодействие между теплообменниками не было существенным.

Наибольшая эффективность достигается при установке турбины в резонатор со стороны горячего теплообменника, то есть сразу за вторичным холодным.

Одноступенчатый двигатель изображённый на рис.2 называется двигателем Цеперли, так как его конструкцию впервые придумал Питер Цеперли.

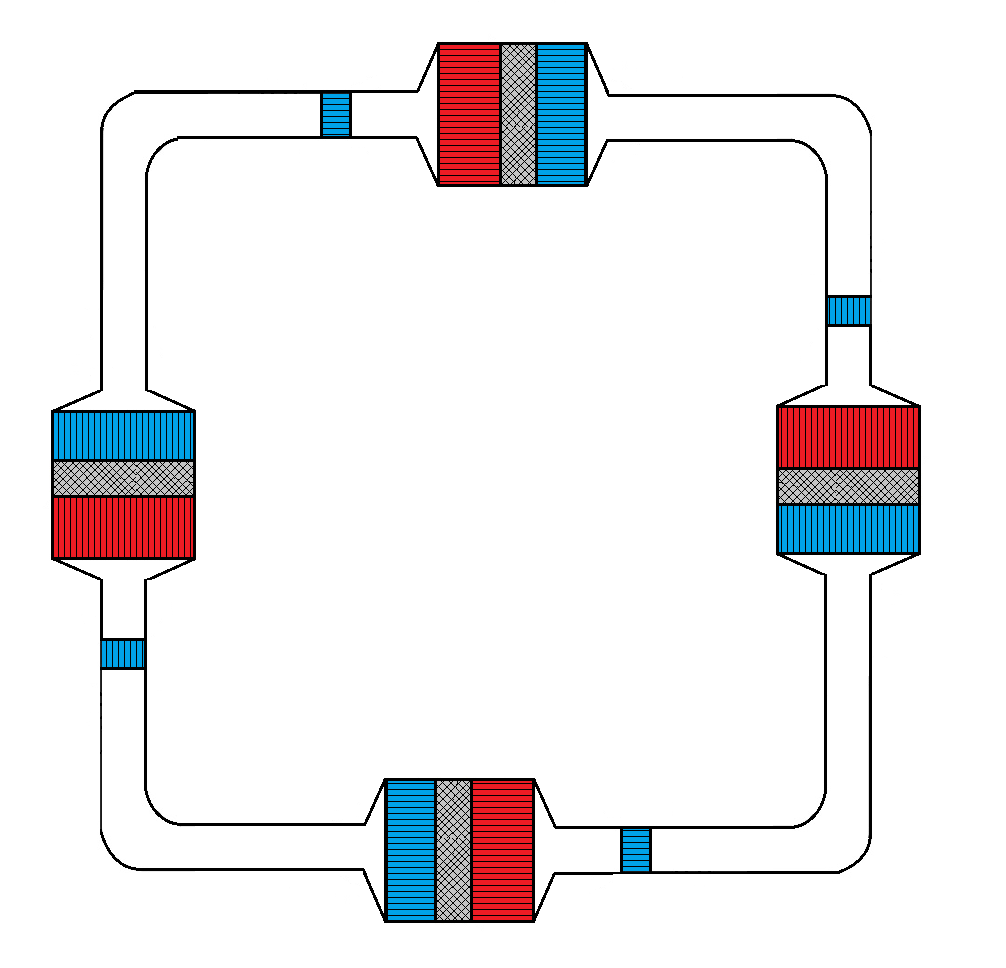

Рис.3. Схема четырёхступенчатого двигателя

Одноступенчатую конструкцию можно улучшить. Де Блок в 2010 году предложил вариант четырёхступенчатого двигателя (рис. 3). Он увеличил диаметр теплообменников и регенератора относительно диаметра резонатора, для того чтобы уменьшить скорость газа в области регенератора и тем самым снизить трение газа о регенератор, а также увеличил количество ступеней до четырёх. Увеличение количества ступеней приводит к уменьшению потерь акустической энергии. Во первых сокращается длина резонатора для каждой ступени и потери энергии в резонаторе уменьшаются. Во вторых уменьшается разность между фазами скорости и давления в зоне регенератора (убирается стоячая компонента волны). При этом уменьшается минимальная разность температур, необходимая для запуска двигателя.

Так — же можно построить двигатель с двумя, с тремя и более чем с четырьмя ступенями. Выбор количества ступеней — это дискуссионный вопрос.

При прочих равных, мощность двигателя определяется диаметром ступени, чем он больше, тем больше мощность. Длину корпуса двигателя следует выбирать такую, чтобы частота колебаний желательно была менее 100 Гц. При слишком коротком корпусе — то есть, при слишком высокой частоте колебаний потери акустической энергии увеличиваются.

Далее я опишу постройку такого двигателя.

Двигатель, который я буду описывать — это тестовый мини прототип. Не планируется, что он будет вырабатывать электроэнергию. Он нужен для отработки технологии преобразования тепловой энергии в акустическую, и слишком мал, для того чтобы встроить в него турбину и вырабатывать электроэнергию. Для выработки электроэнергии готовиться более крупный прототип.

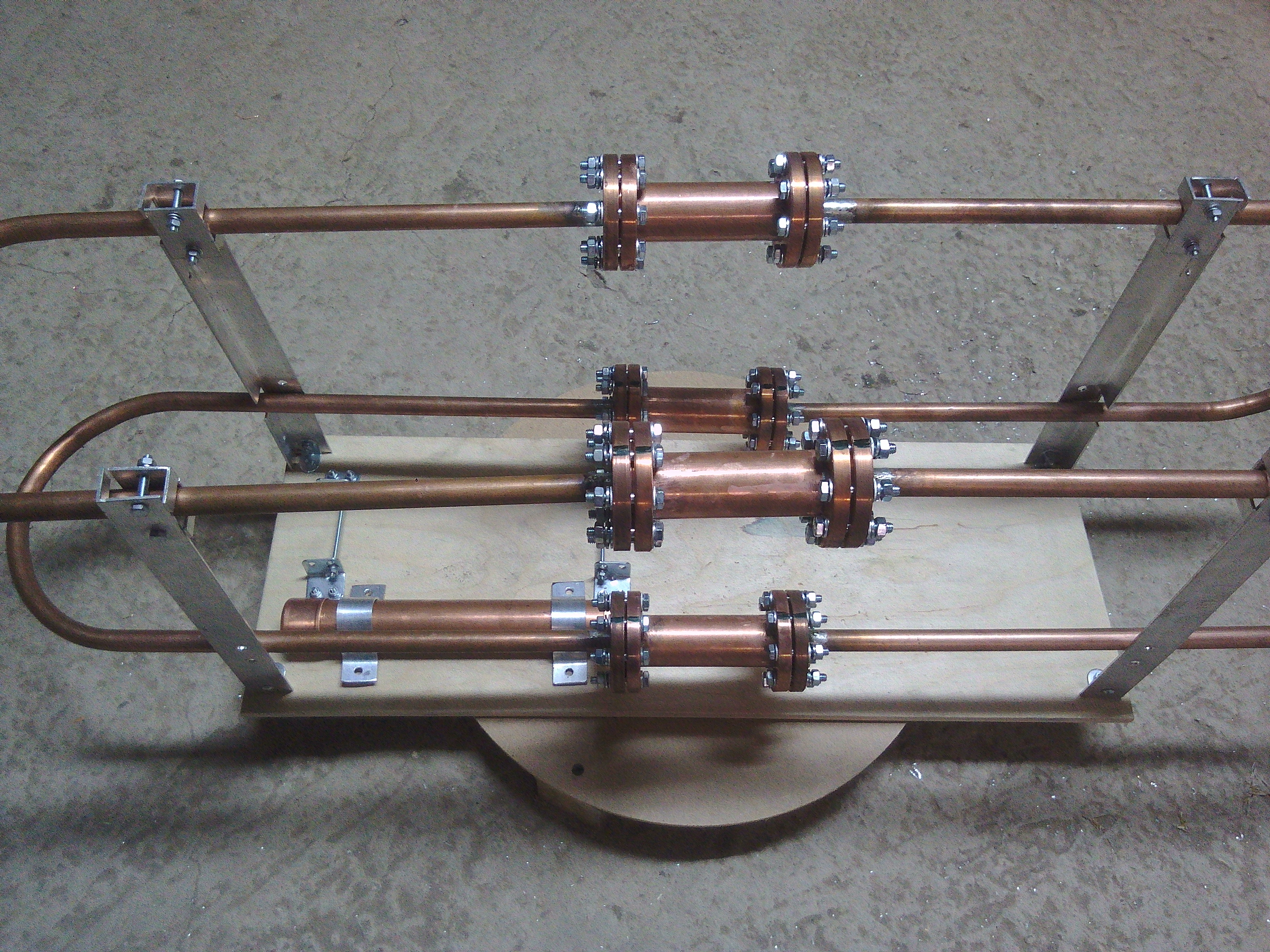

Рис. 4. Корпус

Итак, изготовление я начал с корпуса. Он состоит из 4 — х ступеней и 4 — х резонаторов и топологически представляет собой полый бублик согнутый два раза пополам на 180 градусов. Ступени соединяются с резонаторами при помощи фланцев. Весь корпус сделан из меди. Это нужно для того чтобы иметь возможность быстро впаять что либо в корпус и так же быстро выпаять. Резонаторы изготовлены из медной трубки внешним диаметром 15 мм и внутренним 13 мм. Ступень из трубы внешним диаметром 35 мм и внутренним 33 мм. Длина ступени от фланца до фланца — 100 мм. Суммарная длина корпуса — 4 м.

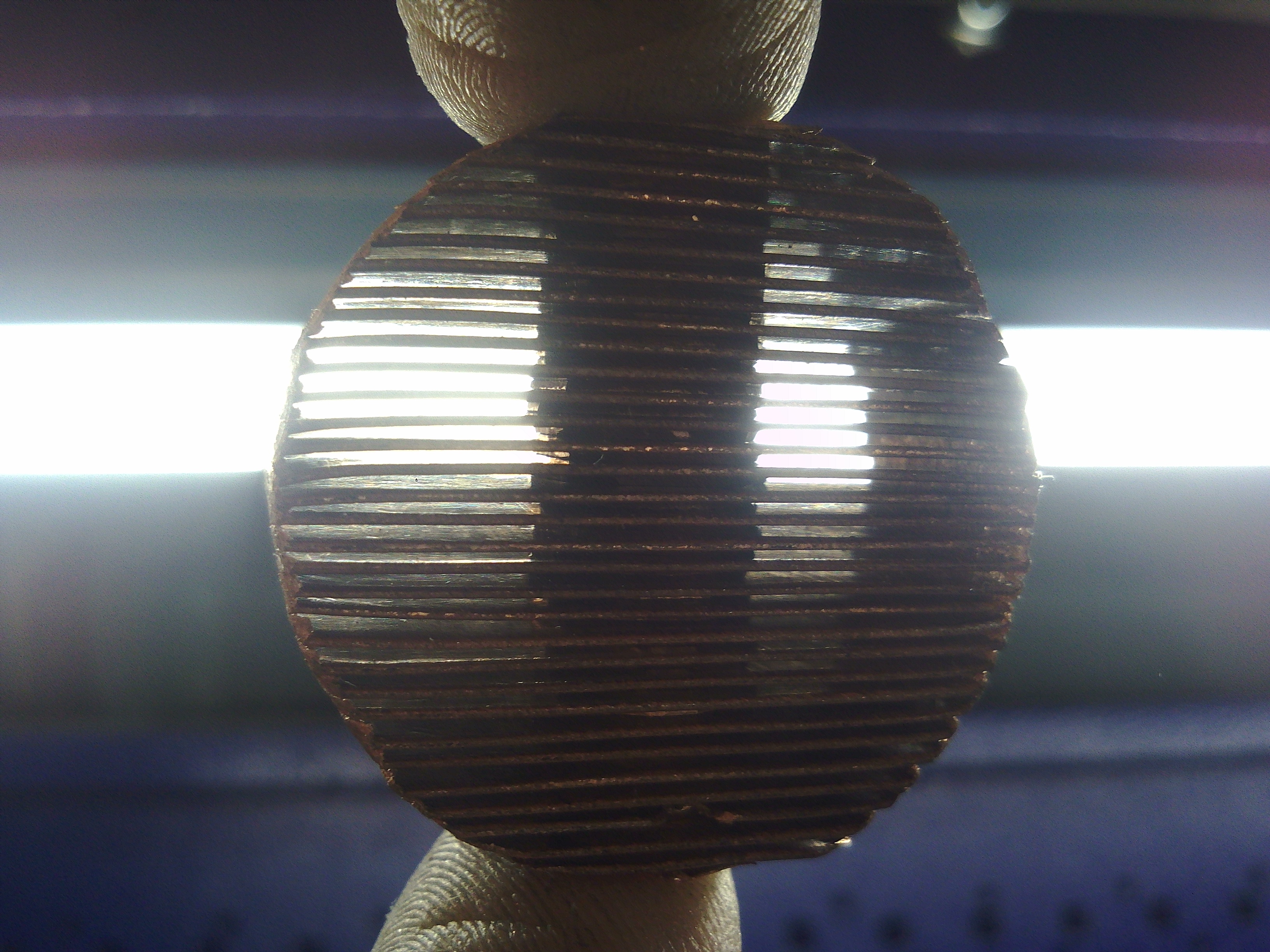

Рис. 5. Горячий (слева) и холодный (справа) теплообменники

Затем сделал теплообменники. Это пластинчатые теплообменники. Основные элементы конструкции данных теплообменников — это вот такие медные пластины и шайбы

Рис. 6. Медная пластина и медная шайба

Размеры теплообменников: диаметр около 32,5 мм, толщина пластин 0.5 мм, расстояние между пластинами 0.5 мм, внешний диаметр шайбы 10 мм, внутренний 7 мм, длина холодного теплообменника 20 мм, горячего 15 мм

У горячего теплообменника электрический нагрев осуществляется при помощи установленной в центральное отверстие нихромовой нити. Максимальная тепловая мощность 100 Вт. Как бы не было парадоксально, использовать электричество для запуска электрогенератора, но это очень удобно для тестового прототипа. Использование нагрева электричеством, а не газом ли какой либо другой тепловой энергией избавляет от трудностей с подсчётом входящей тепловой энергии, так как в случае электронагрева достаточно просто умножить напряжение на силу тока и будет точно известна входящая тепловая мощность. Точно измерить входящую тепловую мощность — это важно для подсчёта КПД.

Холодный теплообменник охлаждается пропусканием сквозь центральный канал охлаждающей жидкости, в данном случае воды. Нагретая в теплообменнике вода поступает во внешний охладительный радиатор, в качестве которого используется радиатор от печки такого суперкара как «Жигули»

Рис. 7. Медный радиатор отопителя от ВАЗ-2101-8101050

После прохождения через охладительный радиатор вода возвращается в холодный теплообменник. Циркуляцию воды осуществляет циркуляционный насос постоянного тока Topsflo Solar DC Circulation Pump 5 PV.

Рис. 8. Циркуляционный водяной насос 12В

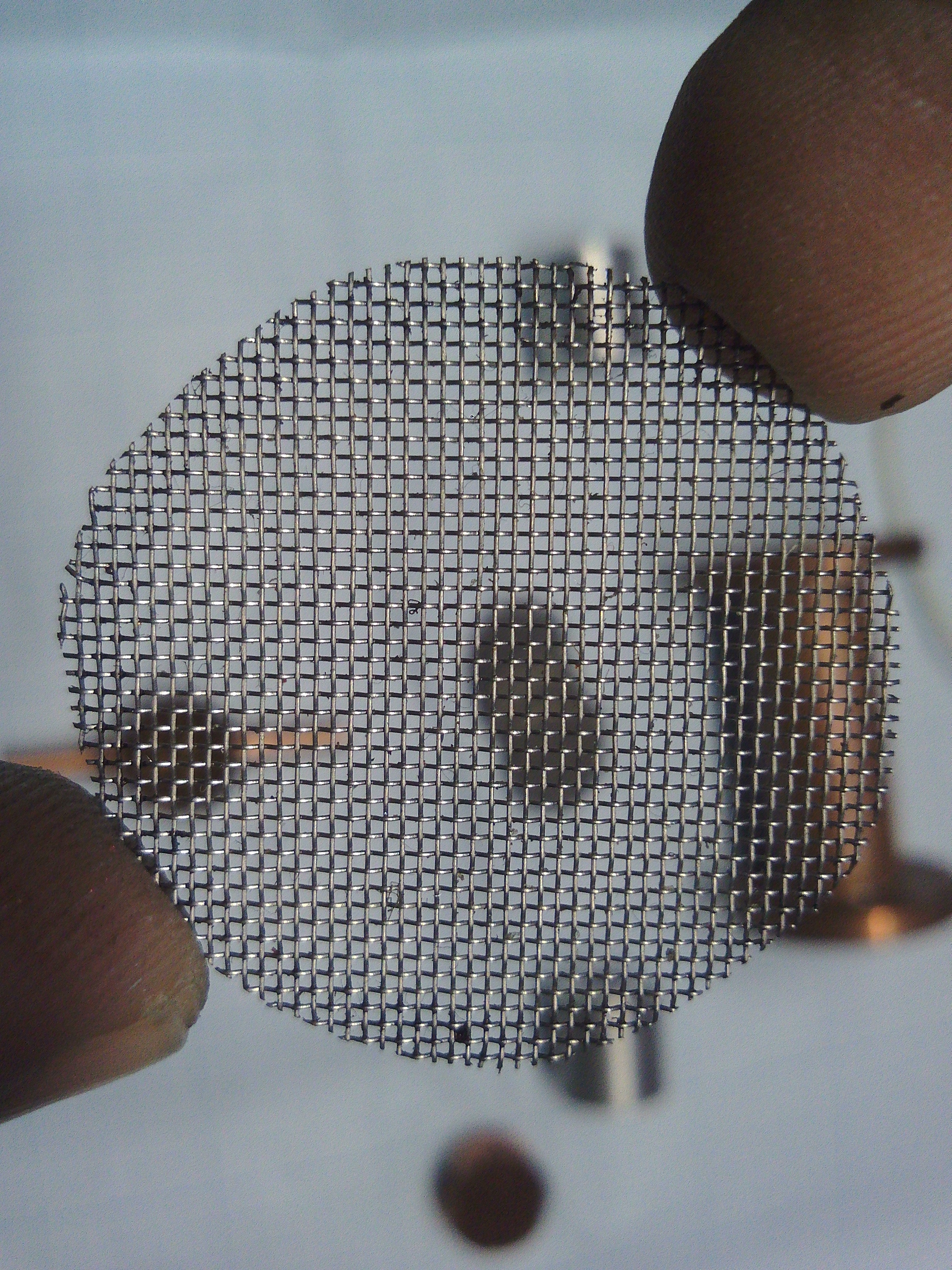

Рис. 9. Одна из сеток регенератора

Регенератор — стопка из 20 штук нержавеющих сеток с диаметром проволоки — 0.2 мм и расстоянием между проволоками в сетке — 0.71 мм

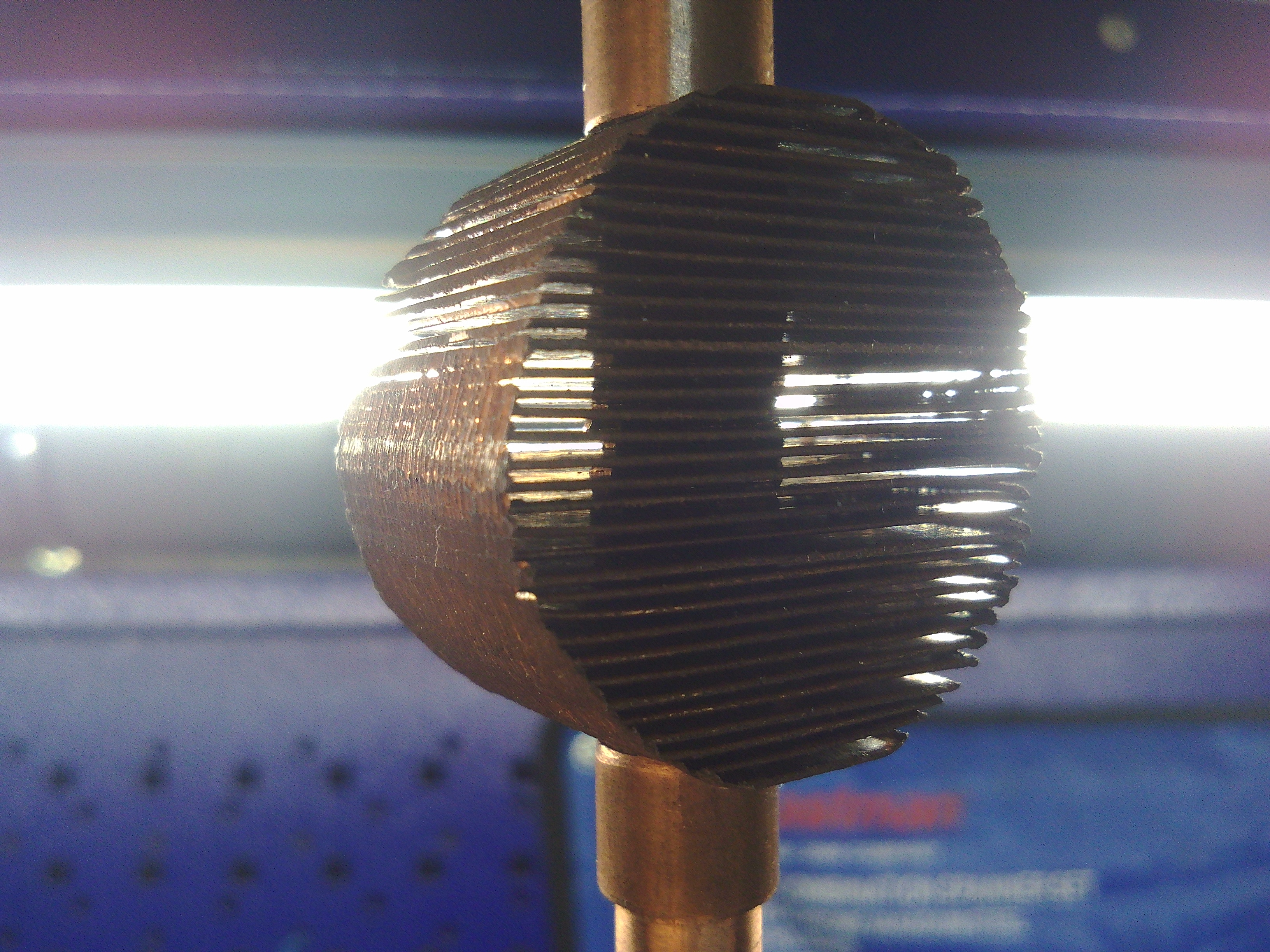

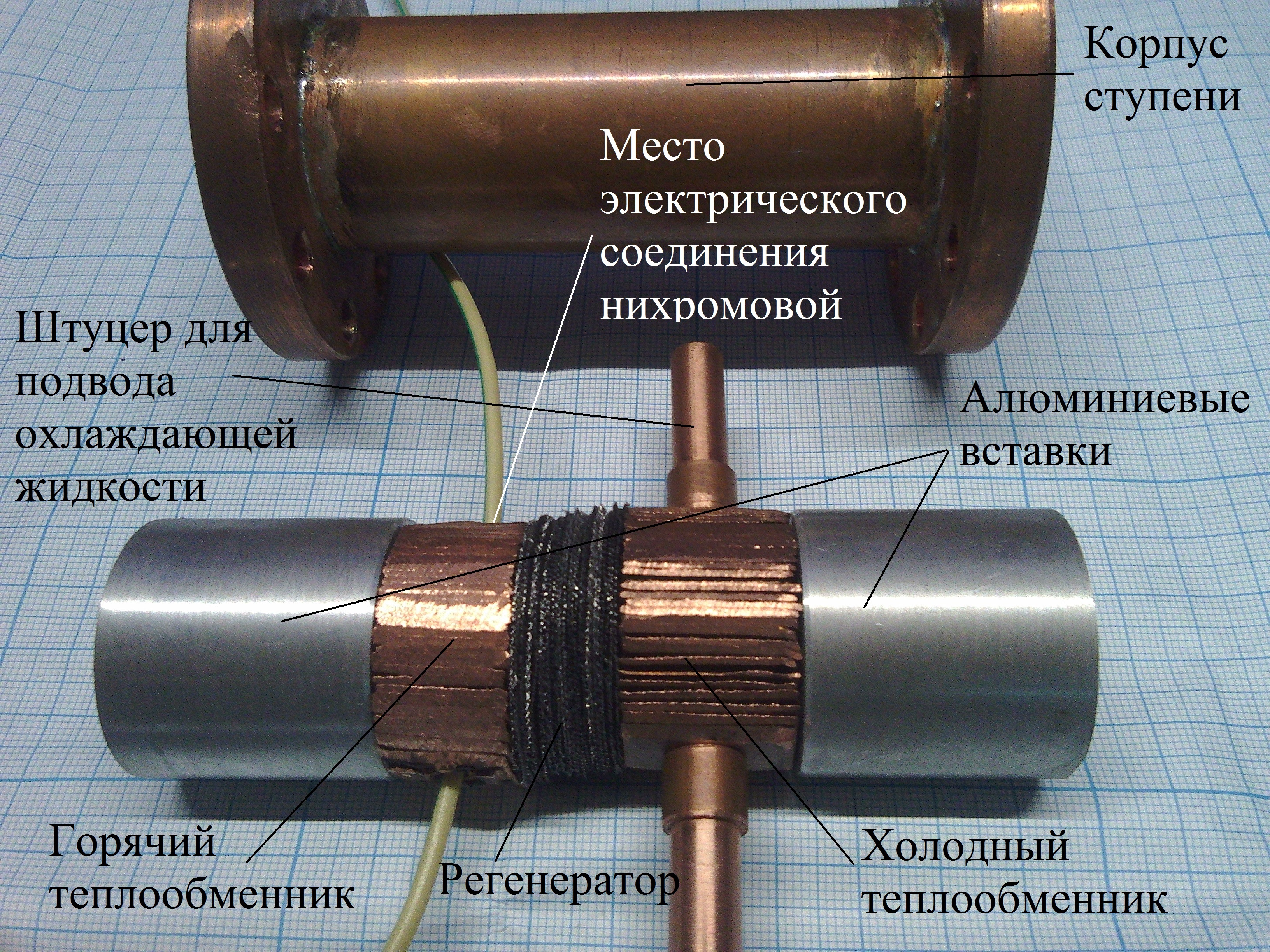

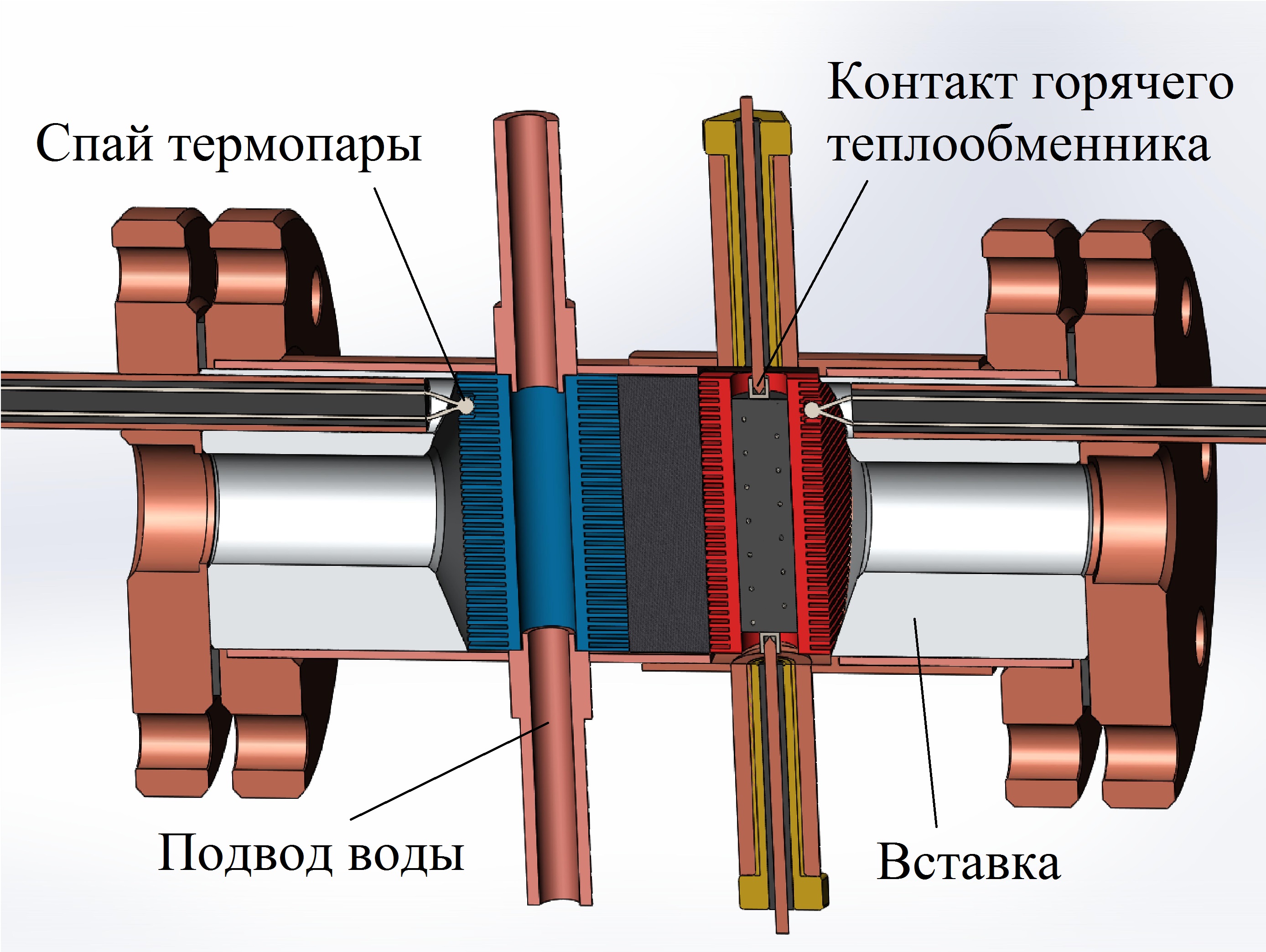

Рис. 10. Детали, входящие в состав одной ступени

Рис. 11. Ступень в разрезе

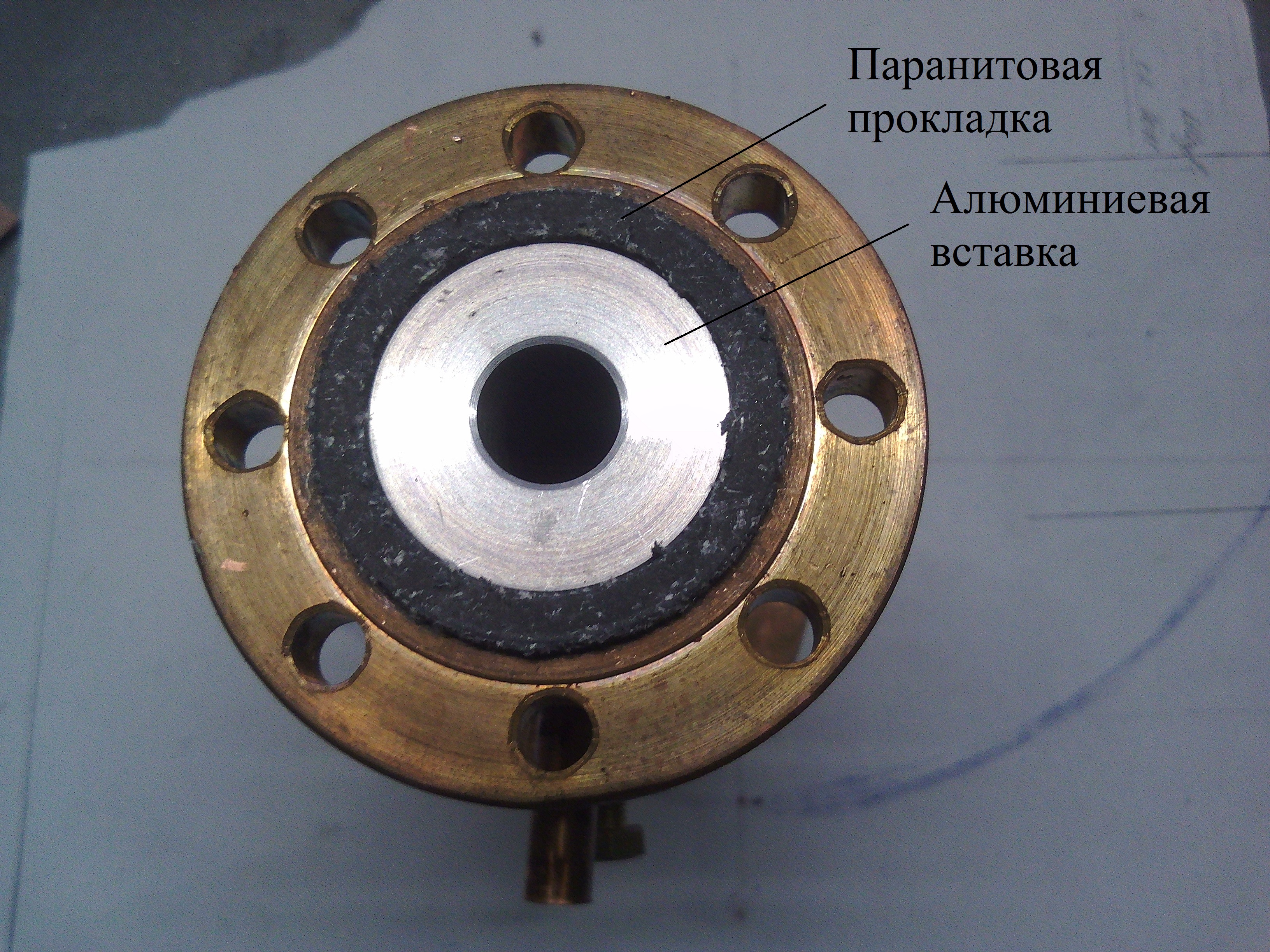

На данных рисунках можно видеть, что кроме теплообменников и регенератора, внутри ступени присутствуют алюминиевые вставки. Они нужны просто для того чтобы можно было вывести провода для горячего теплообменника и штуцеры для холодного теплообменника через стенку трубы. Без этих вставок выводить пришлось бы через фланцы, что очень неприятно или даже невозможно. Так что в каждой из вставок имеется отверстие диаметром 13 мм, точно такое же как диаметр резонатора и таким образом вставка по акустическим свойствам ничем не отличается от резонатора — то есть является его продолжением.

Рис. 12. Алюминиевая вставка в корпусе

Так выглядит холодный теплообменник внутри корпуса:

Рис. 13. Впаянный теплообменник

Электроника и измерительное оборудование

Основным напряжением всей системы я выбрал 12 В, так как можно легко найти дешёвый и достаточно мощный блок питания — блок питания для компьютера. Я выбрал блок питания Aerocool VX 650W, так как максимальная необходимая электрическая мощность должна составлять чуть больше 400 Вт.

Рис. 14. Блок питания Aerocool VX 650W

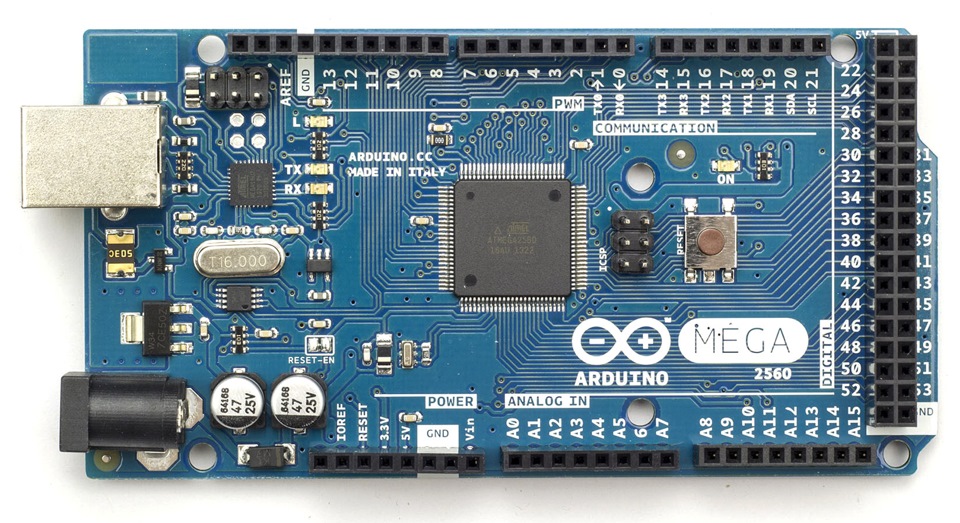

В качестве контроллера системы использовал Arduino Mega 2560. К ней подключал все датчики и регуляторы

Рис. 15. Arduino Mega 2560

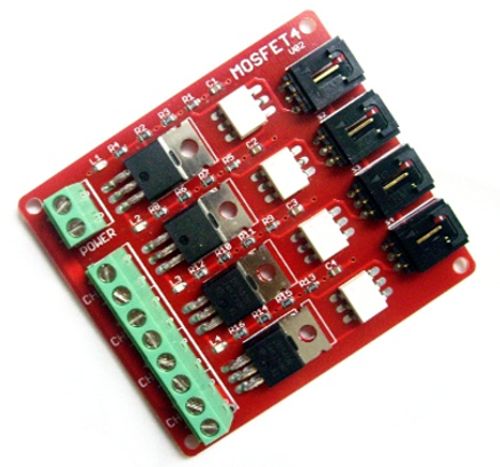

А мощность нагрева горячих теплообменников регулируется с помощью Широтно Импульсной Модуляции. Для этого я использовал четырёх канальный драйвер транзисторов IRF 520 для Arduino.

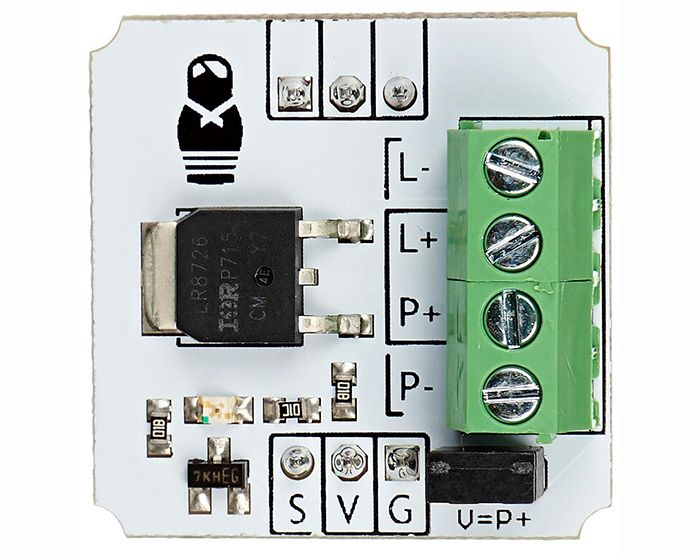

Рис. 16. Четырёх канальный драйвер транзисторов IRF 520 для Arduino

Транзисторы пришлось разместить на радиатор, так как они выходили из строя от перегрева уже при мощности свыше 10 Вт через транзистор.

Управление мощностью насоса осуществлялось так же с помощью ШИМ, но только через модуль — силовой ключ Troyka-Mosfet V3.

Рис. 17. Troyka-Mosfet V3 — силовой ключ на основе IRLR8113 для Arduino

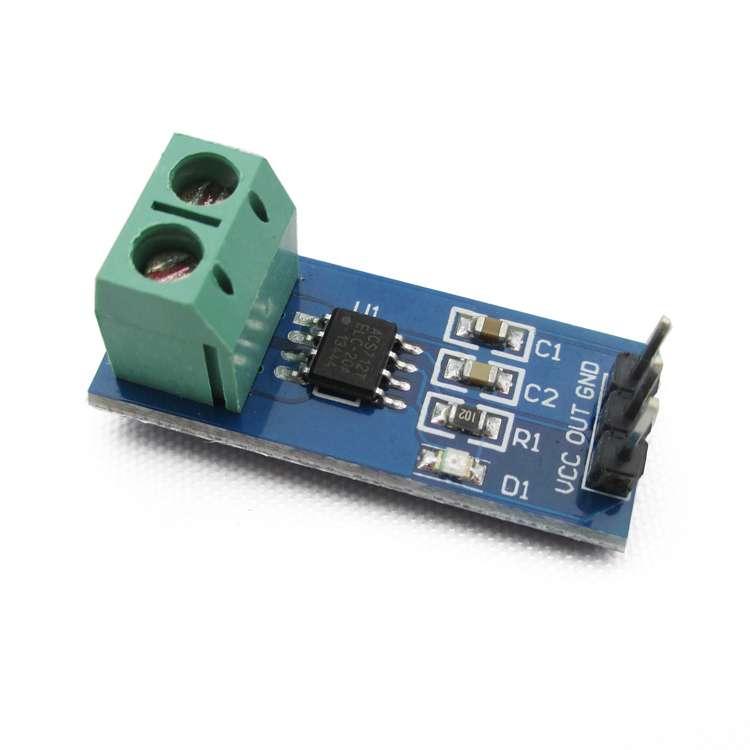

Измерение силы тока, проходящего через горячие теплообменники, происходит при помощи датчика тока 20 А для Ардуино.

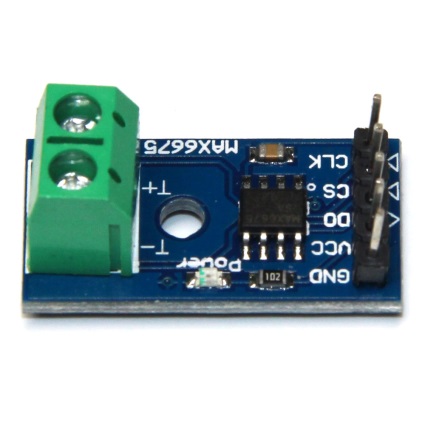

Рис. 18. Датчик тока 20 A (слева) и модуль для термопар типа K — MAX6675 (справа)

Так же, необходимо измерить температуру теплообменников, для этого используются термопары типа К и модуль для термопар типа K — MAX6675, который оцифровывает напряжение с термопар, ведь оно слишком мало, чтобы подавать его напрямую на Ардуино.

Рис. 19. Термопары типа К в медной трубке

Термопары вклеены в медные трубки при помощи высокотемпературного герметика со стороны спая и при помощи эпоксидной смолы со стороны провода. Это сделано для того, чтобы впаять их в медный корпус двигателя

Теперь остаётся только измерить давление в двигателе и акустические колебания, то есть колебания давления, чтобы узнать акустическую мощность двигателя. С одной стороны, можно измерять и среднее за цикл давление в двигателе (опорное давление) и синусоидальные колебания давления одним и тем же датчиком абсолютного давления. Но в таком случае, большая часть диапазона измерения датчика будет не задействована, так как амплитуда колебаний давления в 10 и более раз меньше, чем само опорное давление. То есть на измерение именно колебаний давления остаётся небольшое разрешение. По этому была необходимость разделить опорное давление и колебания давления, чтобы измерять колебания давления другим датчиком — датчиком с диапазоном измерения подходящем к амплитуде колебаний в волне. Для этих целей была сделана небольшая буферная ёмкость и соединена с полостью двигателя через очень тонкую капиллярную трубку. Трубка настолько тонкая, что заполнение ёмкости через неё давлением 1 атм происходит около 3 секунд.

Рис. 20. Буферная ёмкость для измерения колебаний давления в резонаторе

Для чего это всё сделано? А для того, что благодаря капиллярной трубке в буферной ёмкости образуется среднее за цикл давление, ведь типичная частота колебаний в двигателе 80 Гц, то есть период равен 0,0125 секунды, а повышение давления на величину амплитуды колебаний займёт порядка секунды. Таким образом, колебания давления в ёмкости исключены, но в то же время там присутствует среднее давление за цикл и можно уже измерять относительное давление между этой ёмкостью и двигателем. Как раз это нам и требовалось.

Давление в двигателе можно повышать до 5 атм с помощью ножного автомобильного насоса.

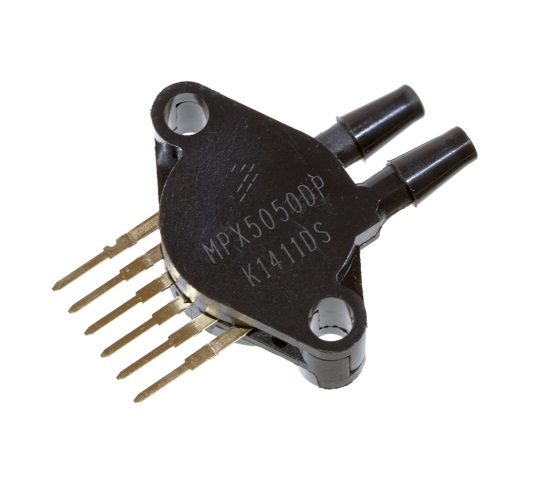

Для измерения среднего давления за цикл, к буферной ёмкости был подключён датчик абсолютного давления MPX5700AP, а для измерения колебаний давления был подключён дифференциальный датчик давления MPX5050DP между ёмкостью и резонатором двигателя.

Рис. 21. Датчик абсолютного давления MPX5700AP (слева) и дифференциальный датчик давления MPX5050DP (справа)

Первый запуск

Рис. 22. Красивое свечение датчиков при работе двигателя в темноте

Первая попытка запуска двигателя состоялась с готовой одной из четырёх ступеней. Остальные ступени были пустыми (без теплообменников и регенератора). При нагреве горячего теплообменника вплоть до максимальной температуры 250 градусов по Цельсию, запуска не произошло.

Затем состоялась вторая попытка запуска на двух ступенях. Ступени были расположены на расстоянии в половину длины корпуса друг от друга. Снова, при нагреве горячих теплообменников до 250 градусов, двигатель не запустился. Температура холодных теплообменников во всех экспериментах была около 40 градусов по Цельсию, рабочее тело во всех экспериментах — воздух, имеющий атмосферное давление.

Первый успешный запуск состоялся при работе всех 4-х ступеней. Температура горячих теплообменников в момент запуска составила 125 градусов. При работе на максимальной тепловой мощности 372 Вт (то есть по 93 Вт на один горячий теплообменник), температура горячих теплообменников составила 175 градусов, холодных 44. Измеренная частота колебаний — 74 Гц. Мощность акустической волны в резонаторе — 27,6 Вт. КПД преобразования тепловой энергии в акустическую пока не был измерен, так как для этого нужны дополнительные датчики давления, которые должны располагаться до и после ступени, для измерения увеличения акустической мощности на ступени. К тому же, для экспериментов по определению КПД нужно поместить внутрь двигателя нагрузку, но это уже тема следующей истории…

На 3-х из 4-х ступеней двигатель тоже работает. Температура трёх горячих теплообменников при запуске при этом составляет около 175 градусов. Четвёртая — незадействованная ступень при этом работает в режиме теплового насоса или же холодильника (это зависит от точки зрения, от того что нам нужно, нагрев или охлаждение). То есть холодный теплообменник незадействованной ступени имеет температуру как и у всех остальных холодных теплообменников, а горячий теплообменник начинает охлаждаться, так как акустическая волна от него отводит тепловую энергию. В эксперименте максимальное полученное охлаждение таким путём составило 10 градусов.

Что меня удивило при запуске, так это то, что для работы девайса не критична абсолютная герметичность. То есть, при первых запусках, трубки, к которым должены подсоединяться буферная ёмкость и датчик давления, были ничем не заглушены. Диаметр каждого из двух отверстий был около 2,5 мм. То есть двигатель был абсолютно не герметичен, и это всё равно не помешало ему запуститься и успешно работать. Можно было даже поднести к трубкам палец и почувствовать колебания воздуха. При затыкании трубок значительно (на 20 — 30 градусов) начинала падать температура горячих теплообменников и на 5- 10 градусов возрастала температура холодных. Это прямое свидетельство того, что при герметизации увеличивается акустическая энергия внутри корпуса и таким образом увеличивается теплообмен между теплообменниками, вызванный термоакустическим эффектом.

Приглашение присоединиться к проекту

Я созидаю посредством термоакустики в г. Энгельсе, в инженерном клубе Сол-Эн. Те, кого так же вдохновляет это направление творчества и кто хотел бы в будущем присоединиться, пишите в личные сообщения, либо на почту GoshX3@mail.ru, либо во вконтакте vk.com/v_ady_po_vstrechke и я буду знать что вы есть. Пишите «привет» и пишите из какого вы города.

Комментариев нет:

Отправить комментарий