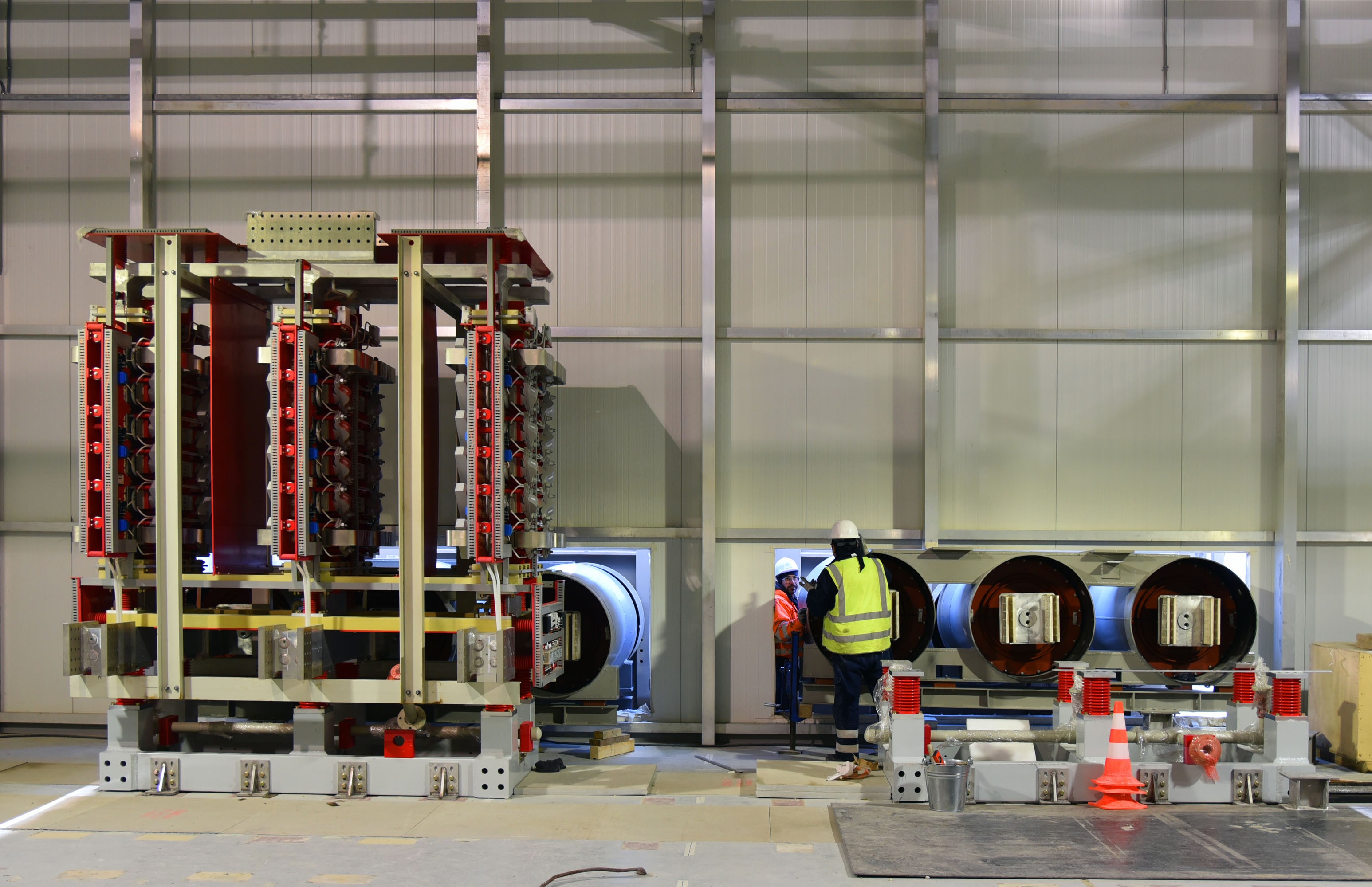

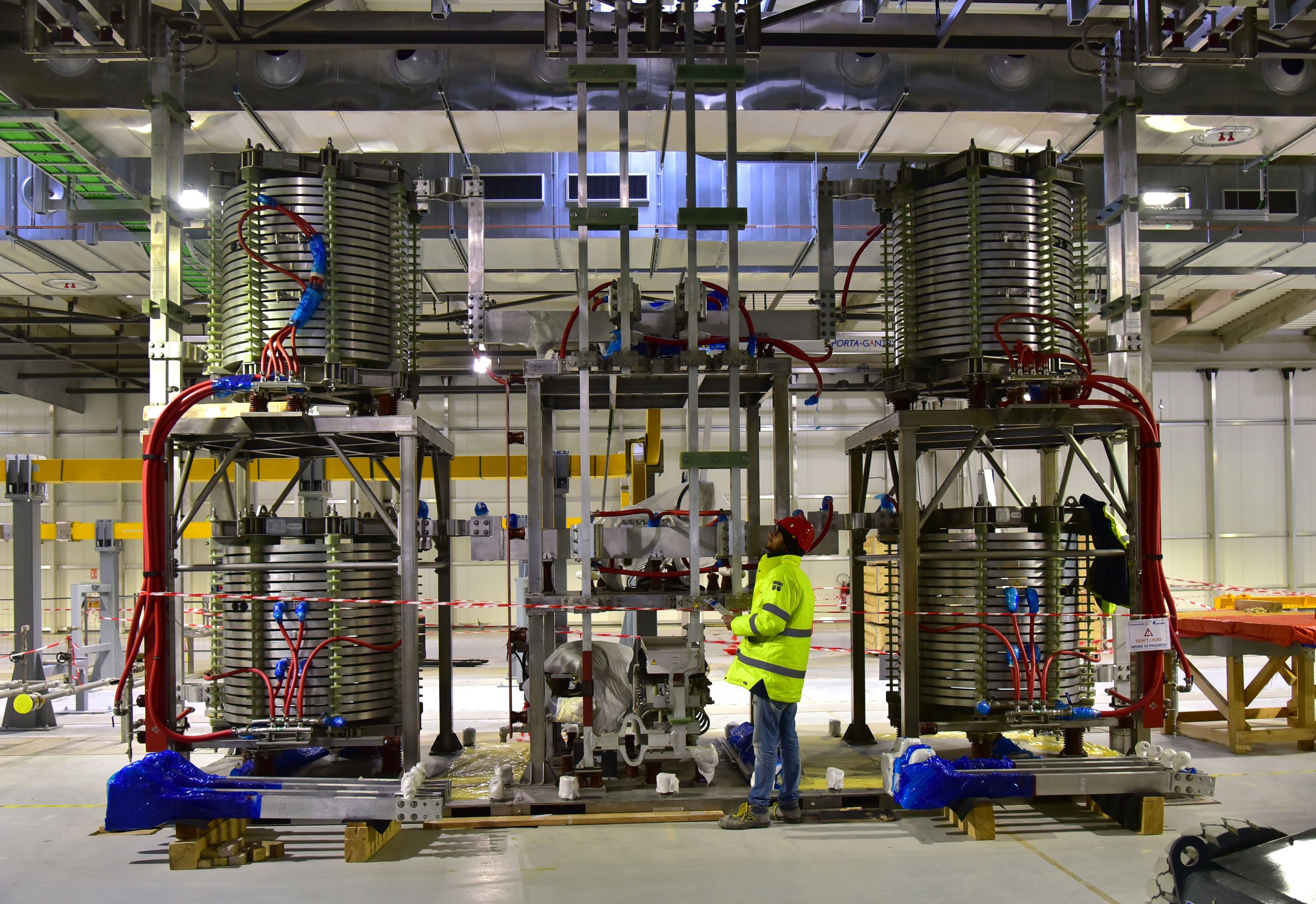

Российские шинопроводы и корейские преобразователи (слева) в здании магнитных конверторов.

Производство

2020 год отметился передачей с производства на монтаж сразу нескольких важнейших компонентов международного токамака. Речь идет про первый сектор вакуумной камеры, сразу несколько магнитов тороидального поля, первую катушку полоидального поля, основание криостата и множество более мелких, но от этого не менее важных элементов.

Южная Корея в конце 2019 года закончила сварку-сборку первого сектора вакуумной камеры (из 4, изготавливаемых в Корее). Это сложнейшее изделие весом в 440 тонн — двухстеночный сосуд со стенками толщиной до 60 мм (в среднем — 40) и сложной структурой между стенок (здесь находятся элементы крепления первой стенки и сборки стальной биозащиты).

Первый в своем роде сектор вакуумной камеры токамака ИТЭР

Кстати элементы защиты представляют собой вот такие блочки из борированной стали, производство 9000 единиц которых Индия закончила в 2020 году.

Задачу производства сильно осложняет геометрия сектора, с повсеместными поверхностями двойной кривизны, на фоне высочайших требований к точности изготовления.

Корейский производитель выпустил неплохой ролик, в котором видна титаническая работа по созданию этого изделия.

Впрочем, чудо производственных цепочек — на подходе уже второй корейский сектор, который должны сдать в первом полугодии 2021, а затем и 2 заключительных, ожидаемых в Кадараше до конца 2022.

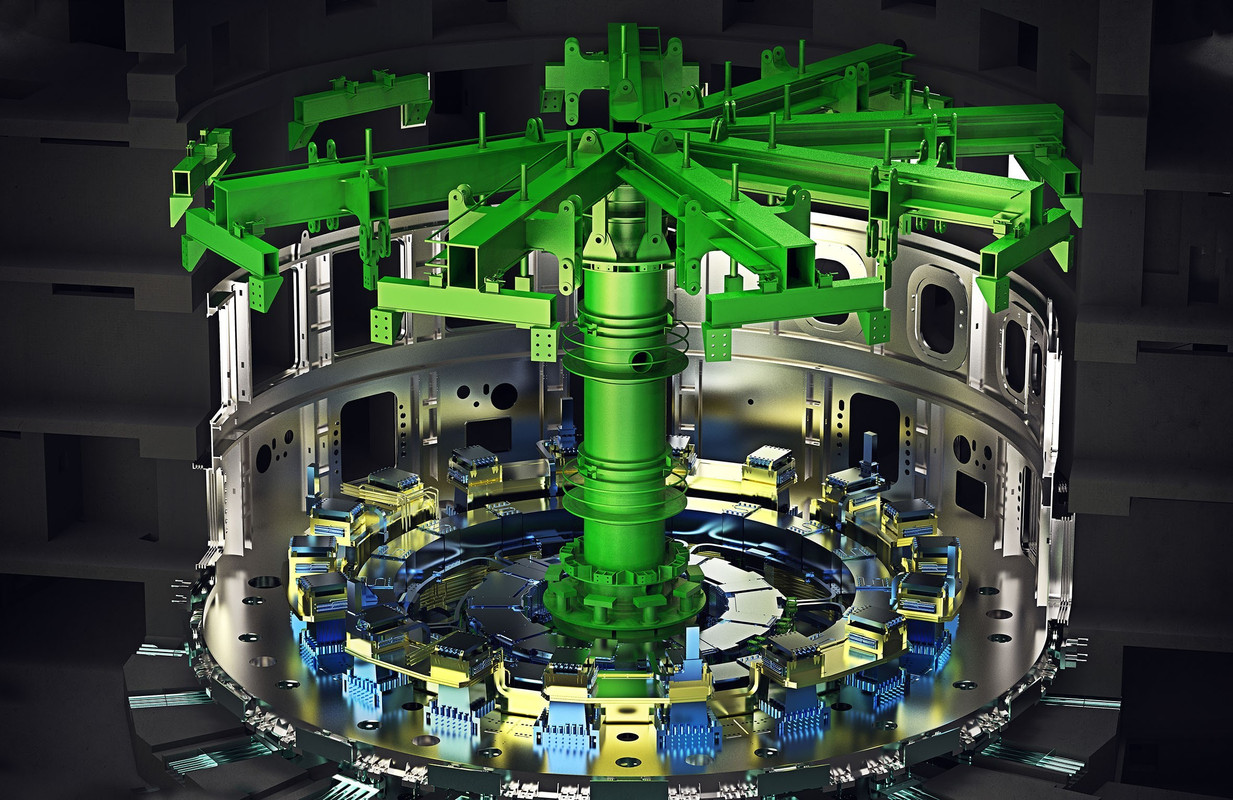

В процессе сборки токамака в единую камеру необходимо множество всякой тяжелой оснастки (нужной для сохранения геометрии), также изготавливаемой в Корее. В частности нужны центральная колонна и активные радиальные подвесы, на картинке ниже покрашенные зеленым.

Так вот, в 2020 году эти элементы были произведены и протестированы, и уже в 2021 они должны пойти в дело.

Вместе с каждым сектором вакуумной камеры в шахту устанавливается и по две 320 тонные катушки тороидального поля — мощнейшие, на сегодня, магниты в мире. Производство 18 этих магнитов началось аж в 2009 году и включало в себя 6 больших этапа: производство сверхпроводящих кабелей, радиальных плат, сборка сверхпроводящих длинн, сборка намоточных пакетов, производство корпусов катушек, сборка катушек. И вот, наконец, в 2020 году с Японского и Европейского конвееров начали сходить готовые катушки, коих к концу года набралось уже 5 штук готовых.

Первые две готовые тороидальные катушки на площадке в Кадараше в процессе подготовки к сборке с первым сектором тороидальной камеры.

И чуть раньше — в процессе заварки проема, через который намоточный пакет сверхпроводящего кабеля вставлялся в силовой корпус катушки.

И еще одно фото этого же процесса для лучшего понимания масштаба.

А вот тут другой техпроцесс — заливки внутренностей катушки эпоксидной смолой, для чего ее приходится подогревать и наклонить на 10 градусов.

Удивительно, но на старте проекта эти магниты считались одним из главных технологических вызовов, во многом определяющих его сроки и стоимость. Однако промышленность в блеском справилась с этой задачей. В том числе необходимо отметить российский ВНИИКП, изготовивший 22 километра сверхпроводяшего кабеля из стрендов ТВЭЛ, находящегося сейчас внутри готовых магнитов.

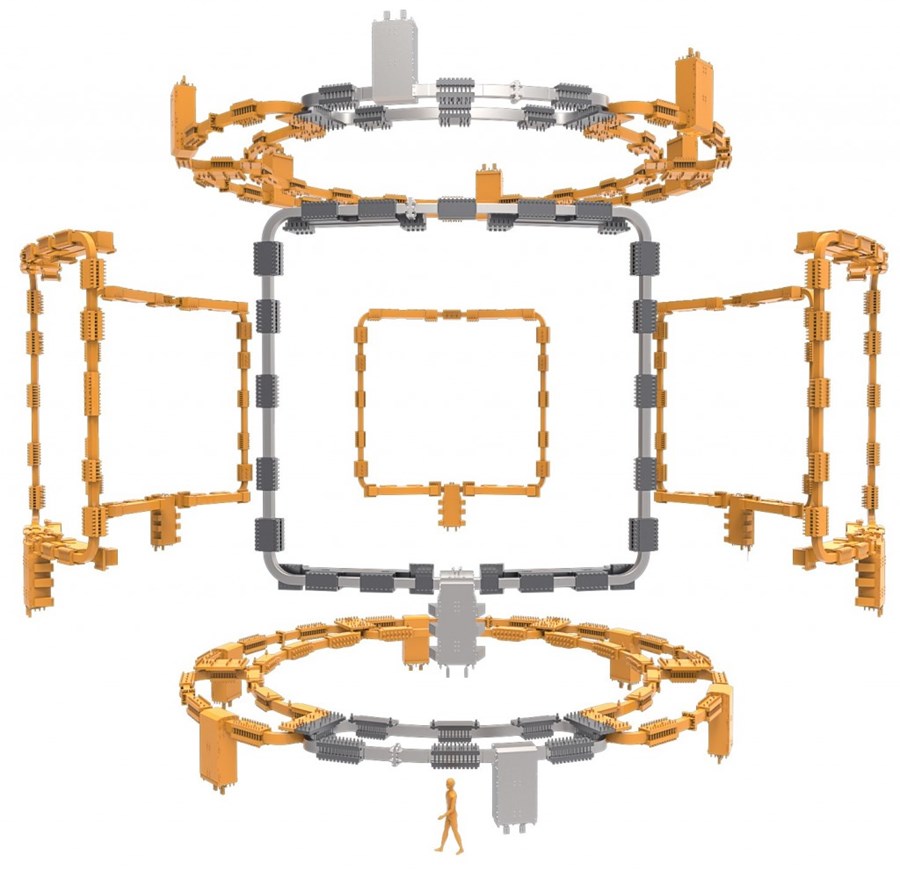

Кроме тороидальных магнитов, в токамаке есть еще 4 других типа: центральный соленоид, полоидальные, корректирующие и внутрикамерные теплые магниты вертикальной стабилизации и подавления ELM. С точки зрения графика сборки самыми важными являются полоидальные катушки PF6 и PF5 а также набор из 6 нижних корректирующих магнитов.

18 корректирующих магнитов будут расположены вот в такой конфигурации. Это «маленькие» магниты с 32 или 40 витками сверхпроводящего кабеля с током 10 кА нужны для управляемой коррекции поля основных магнитов.

PF6 была изготовлена еще в 2019 году в Китае, однако добралась до Кадараша только к сентябрю месяцу, причем, подозреваю, пандемия была только отговоркой и речь шла о каких-то устранимых косяках. С октября по конец декабря было проведено холодное тестирование PF6 и наконец, 400-тонная красавица практически готова к установке в нижней части основания криостата (из которой она потом перекочует на крепления внизу “бублика”, когда он будет собран в шахте).

Катушка PF6. По клику картинку можно открыть в полный размер и поразглядывать ее детали — соденинения слоев между собой, коллекторы охлаждающего гелия и кабели от датчиков температуры и напряжения

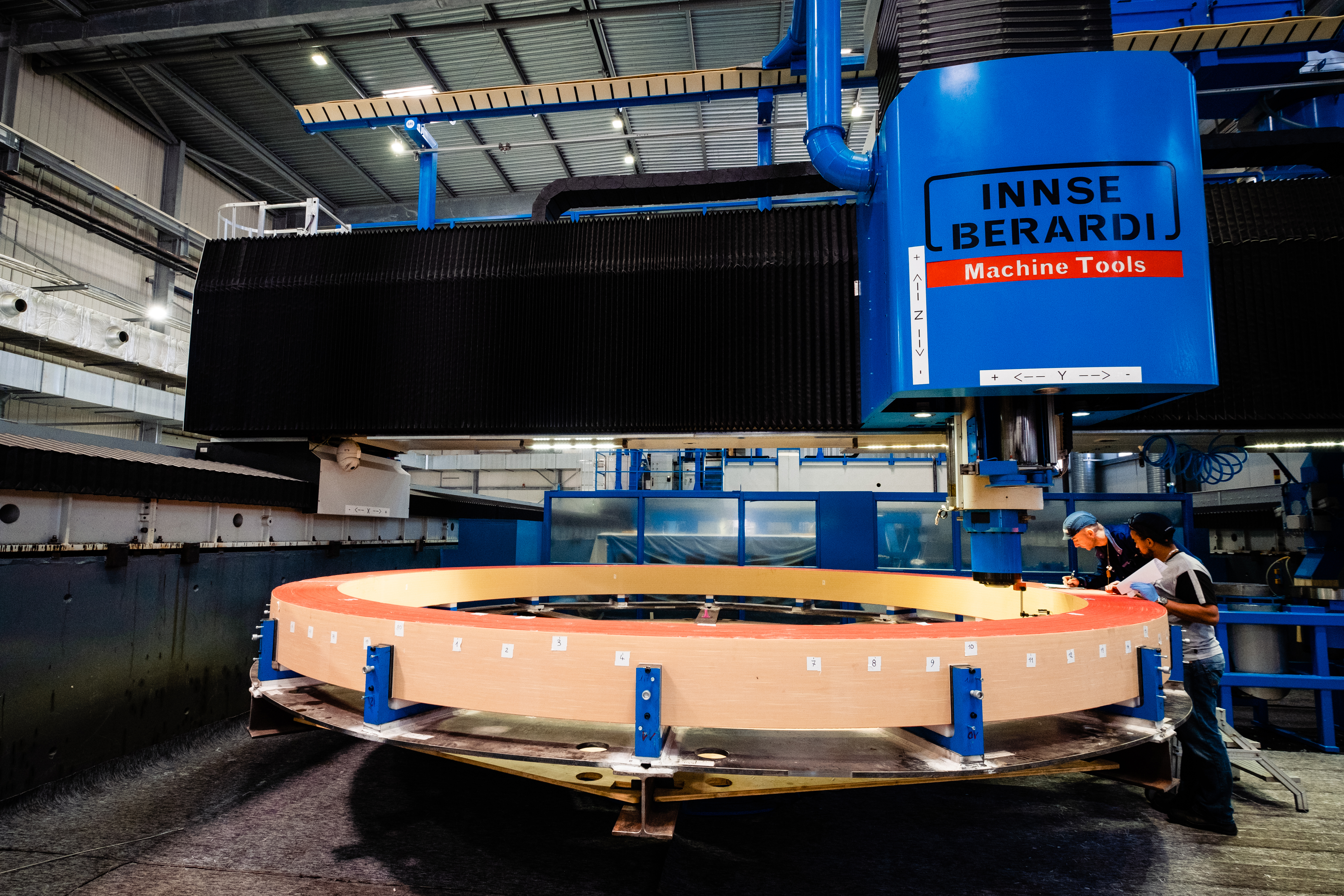

Другая катушка PF5, диаметром 17 метров, изготавливалась сразу на площадке ИТЭР, наряду с другими 4 полоидальными, размеры которых не позволяют их транспортировать. В середине декабря она была установлена в тестовый стенд и через несколько месяцев можно ожидать сдачи.

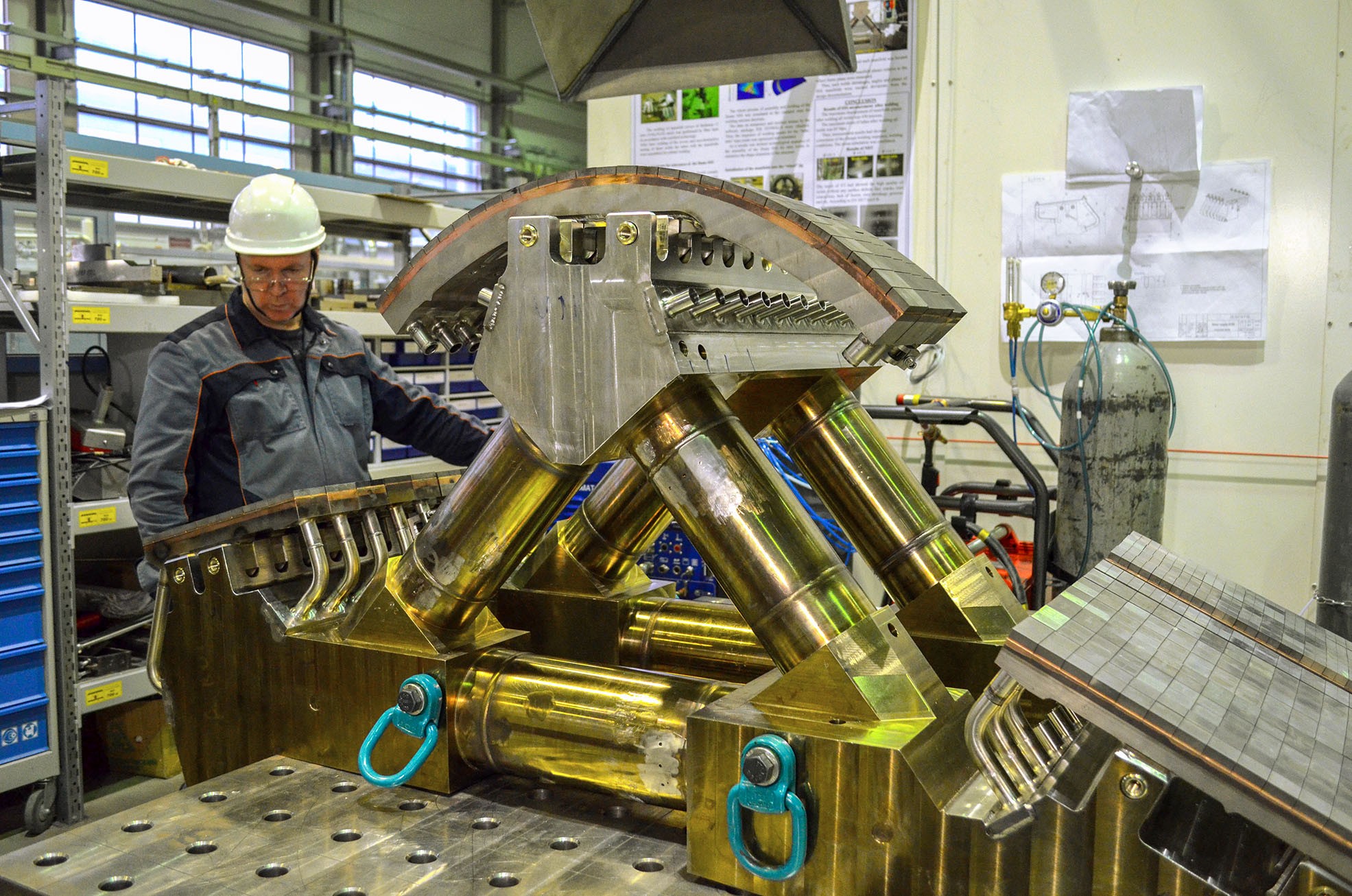

Ситуация с сверхпроводящими корректирующими катушками заметно печальнее. Ответственный за их изготовление Китай еще в в 2018 году рапортовал об окончании изготовления первого магнита, и отправки первых магнитов в конце 2019. В конце 2019 года речь шла о тестировании магнита и отправке первых 4 штук в начале 2020. Однако на сегодня поставка так и не произошла, во всяком случае нигде публично это озвучено не было. К сожалению, корректирующие катушки невозможно установить после начала сборки вакуумной камеры, так что если китайцы не хотят нарушить график сборки им надо поторопиться и с этим элементом.

Процесс вставки сверхпроводящей обмотки нижней корректирующей катушки в силовой стальной корпус, 2018 год.

В 2020 активно производились и устанавливались элементы системы электропитания магнитов ИТЭР. Напомню, что хотя магниты и сверхпроводящие, и их вроде как можно не подпитывать, физика токамаков требует в процессе запуска менять (порой очень резко) напряженность поля и соответственно ток. Учитывая физические размеры магнитов и запасенную в них энергию поля, мощность преобразователей, управляющих током, получается грандиозная. В 2020 году на площадку Кадараша начали поступать серийные тиристорные синхронные выпрямители мощностью от 10 до 50 мегаватт, производства Южной Кореи и Китая. Еще одним важным элементом, отгрузка которого начата в прошлом году стали российские коммутирующие модули: первые 10 из 150 единиц оборудования уехали во Францию в ноябре. Продолжалась и производство и поставка алюминиевых шинопроводов для 20 линий питания магнитов.

Первые конверторы (12-пульсные тиристорные синхронные выпрямители) в здании…

… а так же их сглаживащие индуктивности, выключатели и прочая машинерия.

Быстрые пневматические выключатели FMS на ~50 килоампер тока и несколько киловольт напряжения. Если у вас возникает вопрос, что же тут коммутируются — то приглядитесь к алюминиевому листу на «столе» — это один «провод», а второй находится под столом (подробнее про устройство)

Несколько интересных производственных историй касаются силового каркаса магнитной системы. Сочетание 15 мегаампер тока плазмы и полей в 6-13 Тесла рождает в магнитах совершенно разнообразные по направлению силы величиной до десятков тысяч тонн. Чтобы удержать геометрию магнитной системы используется множество хитрой механики, гибкой в одном направлении и жесткой в другом.

Давайте попробуем тут нырнуть совсем в детали и посмотреть на одно устройство, отвечающее за преднатяжение центрального соленоида.

Очень подробное изображение центрального соленоида со всеми его механическими структурами.

А вот и одна из деталей структуры ЦС. Наблюдательные читатели скажут — какая.

Центральный соленоид, 6 магнитных модулей которого находятся на разных стадиях изготовления (в частности 1 уже полностью готов) будет стянут в продольном направлении с усилием 21000 тонн.

Для понимания цифр в «футбольных полях» — для такого усилия вам понадобится как раз 2 таких пресса.

Зачем это надо? Дело в том, что в процессе запуска в ЦС ток будет быстро снижаться до нуля и до сильно отрицательных значений, причем в разным модулях с разной скоростью. В какие-то моменты они начнут расталкивать друг друга, и чтобы стабилизировать стуктуру и нужна система преднатяжения.

Практически готовый модуль ЦС в процессе проверки геометрии. Вес этого изделия — 109 тонн.

Для этого используются продольные стальные пластины и специальные блоки-натяжители, 9 комплектов на весь ЦС. В каждом блоке-натяжителе есть 5 болтов, которые упираются в верхний модуль ЦС и тянут за продольные пластины нижнюю часть ЦС, таким образом создавая компрессию.

Upper Key Block упирается в синий элемент под собой и через Tie Plate'ы тянет нижнюю часть соленоида к себе.

А теперь перейдем от абстрактных десятков тысяч тонн к конкретным 467 тоннам, которые должен создать каждый из болтов. Много это или мало? Затягивая стандартным ключем болт мы можем создать осевое усилие в нем примерно в 70-80 раз больше усилия на обычном ключе, и в 200-400 раз — на хорошо удлиненном ключе. В данном случае было бы приложить усилие в 1,2-1,5 тонны на 9-метровом ключе. Это нереальные значения, поэтому возникает идея использования гидравлических натяжителей. К сожалению, на магнитах ИТЭР запрещено использование маслонаполненного инструмента, да и места под гидроголовку стандартного инструмента маловато. Поэтому сегодня рассматривается 2 варианта — либо специально спроектированный под задачу гидронатяжитель с водой, либо специальные болты, называемые Multi Jackbolt Tensioner. Это очень интересные механические натяжители, активно использующиеся там, где требуется слишком большое натяжение.

Рекламный ролик, подробно рассказывающий о MJT. Коротко — маленькие болтики упираются в шайбу и вытягивают тело основного болта.

Для рассматриваемого случая нужно было бы MJT с 24 болтами-вставками, натяжение в 20 шагов и всего ~120000 операций докручивания болтов-вставок, что заняло бы 1,5 месяца работы нескольких бригад. Такая вот мелочь.

Опытный MJT для ЦС ИТЭР устанавливается в устройство для измерения создаваемого натяжения.

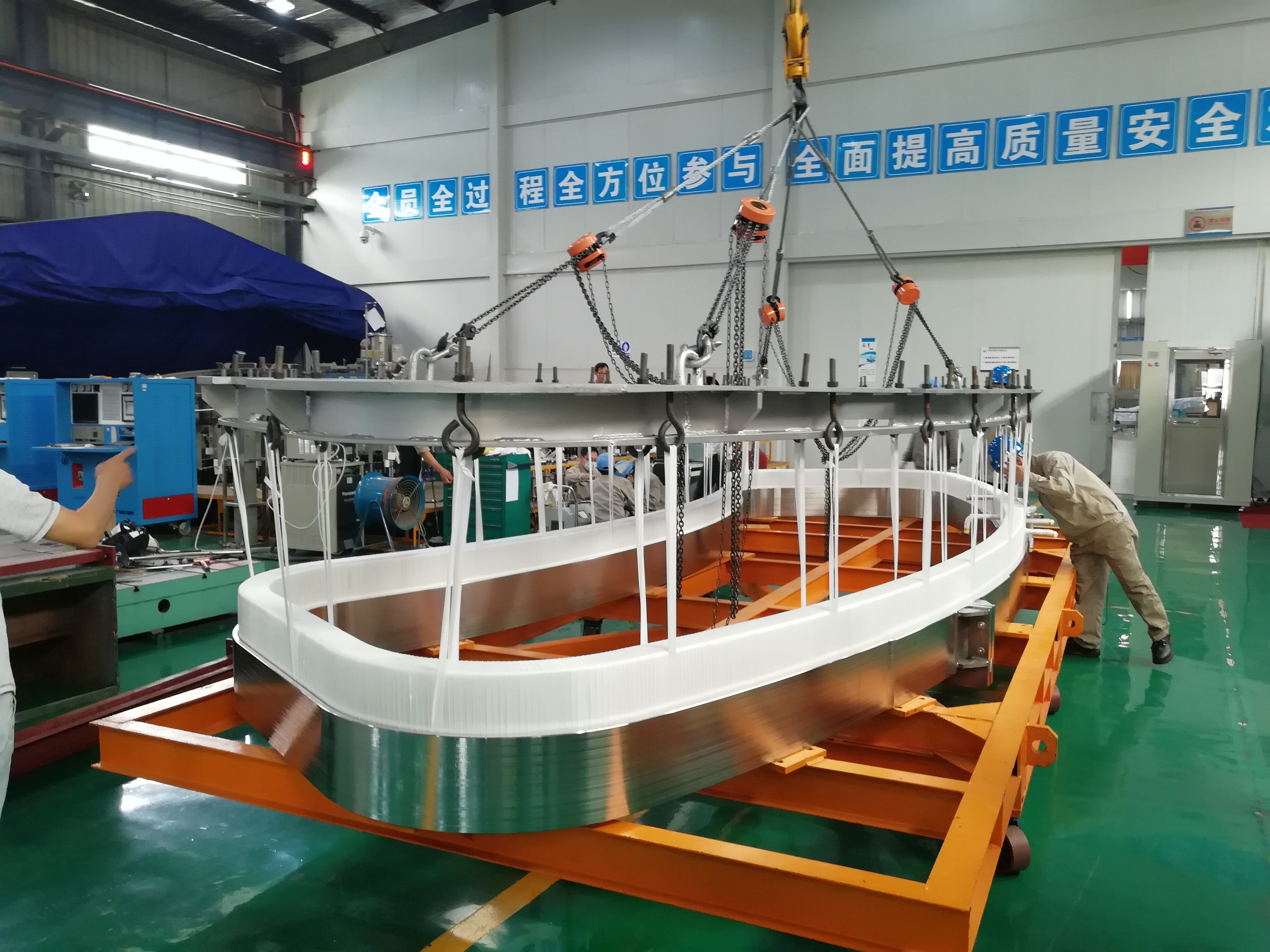

Можно еще отметить хитрые опоры ЦС, на которых он снизу прикрепляется к тороидальным катушкам таким образом, чтобы радиальные движения ТК не смещали ось ЦС. Еще этому будет способствовать комплект преднапряженных стеклопластиковых колец, которые будут распирать ТК снизу и сверху. Эти кольца были изготовлены во Франции в 2019-2020 году и совсем скоро пойдут в шахту реактора.

Парочка производственных новостей касаются внутренних устройств вакуумной камеры. Устройства эти понадобяться не скоро, но это одна из самых сложных частей ИТЭР — высокий вакуум, радиация, мощнейшие тепловые нагрузки от плазмы, сложная геометрия. К этим устройствам можно отнести «первую стенкку» — активно охлаждаемые панели, облицованные берилием, которые будут обращены непосредственно к плазме…

Прототип одной из 440 панелей первой стенки

… защитные блоки, представляющие собой ~5 тонные стальные изделия, наполненные водой, задача которых принять в себя нейтронное и частично — гамма-излучение от термоядерной реакции. Именно на них будут крепиться панели первой стенки.

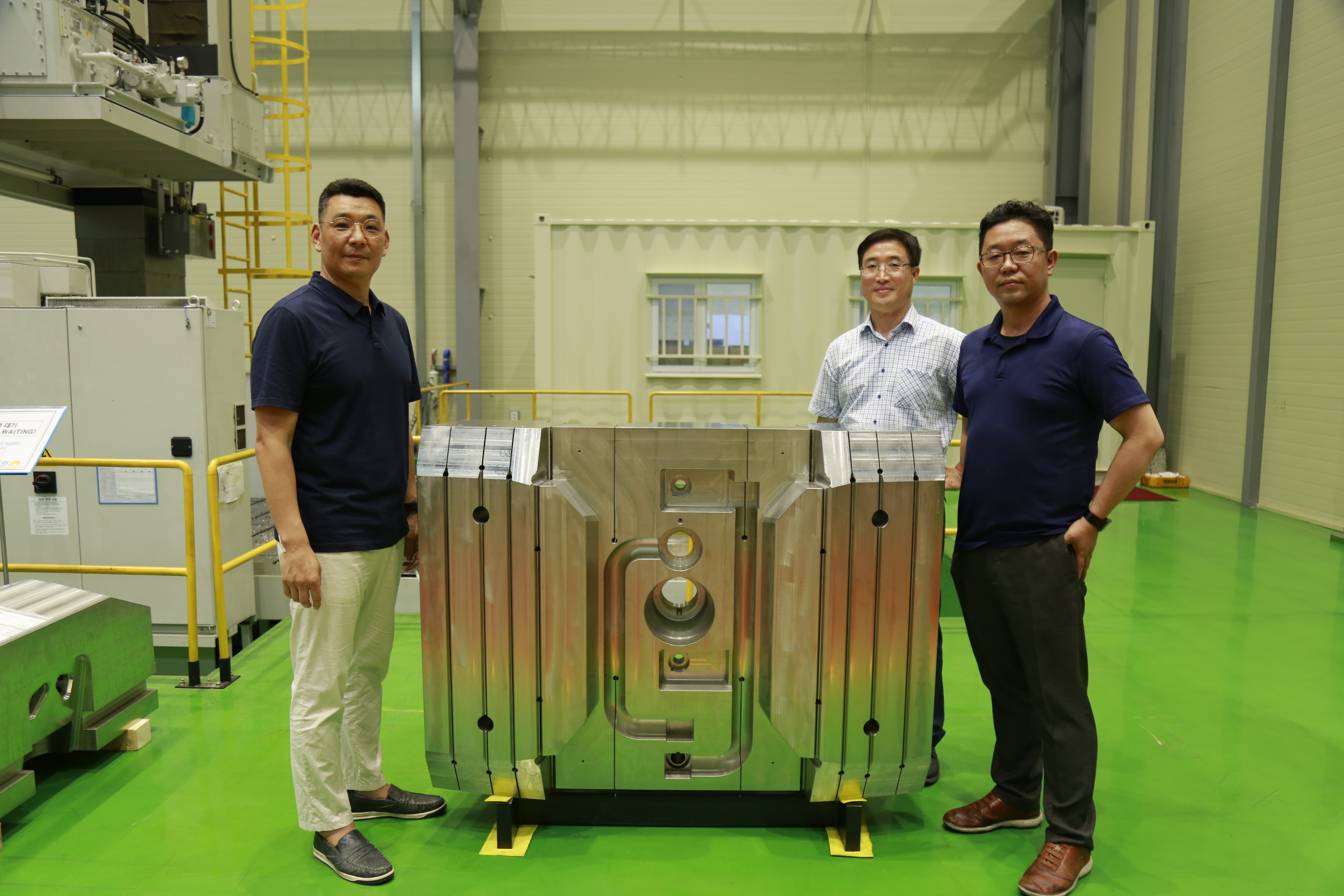

Первый серийный корейский защитный блок (Корея отвечает за производство 220 блоков)

И, наконец, дивертор, устройство, на которое будет стекать термоядерная плазма (после чего она охлаждается и откачиватся, тем самым обеспечивая циркуляционную очистку плазмы). Дивертор будет устанавливаться в вакуумную камеру ~2030 году, но производство его главных рабочих поверхностей, облицованных вольфрамом, индустрия пробудет уже сейчас, пытаясь понять глубину технологической пропасти, в которую придется опуститься.

Европейский элемент дивертора

и российский элемент дивертора

Еще из “реакторной” части проекта в 2020 году была закончена крышка криостата, конечно, поражающая своим абсурдным размером (напомню — ее диаметр 30 метров).

Среди “внешних” систем можно отметить продолжающееся производство гиротронов Японского и Российского производства. Удивительно, конечно, как неровно выходит производство компонент в таком проекте. Сложнейшие высокотехнологичные радиолампы, которые способны производить 3 фирмы в мире, сделаны уже с запасом к первоначальным планам, а “простые” опоры для тороидальных магнитов отстают от сроков на 2 года.

Японские гиротроны скучают в ожидании монтажа. Кстати, белые фланцы, обращенные к нам — это выход микроволнового излучения, и окно в них сделано из алмаза.

Индия продолжала поставки сегментов криолиний, представляющих из себя вакуумируемые трубы приличного диаметра, внутри которых проложены трубы с жидкостями и газами, а также установлены криоэкраны.

Сварка трубопроводов криолиний в глубине подвального этажа B1 здания токамака.

В заключение раздела “производство” хочу показать еще один момент, скорее про монтаж, но тем не менее — радиационно-защитные двери ИТЭР. В силу того, что в “бублике” вакуумной камеры организовано аж 45 больших проходок — портов, шахту реактора окружает 45 порт-камер — помещений, в которых расположено продолжение оборудования, заходящего в данный порт. Для организации биозащиты в этих проемах от нейтронного и гамма-излучения реактора, мощность дозы которого на стенке реактора будет достигать ~100000 рентген в час, организутся пробки нейтронной защиты из карбида бора, стали и воды и биозащиты от гамма-излучения в виде бетонной пробки. Однако чтобы погасить все, что прошло вдоль элементов оборудования и защитить окружающие здания в конце каждой порт-камеры установлена 100-тонная дверь с заполнением тяжелым бетоном. В целом в здании реактора нужно было установить 60 таких дверей, что и было завершено осенью 2020 года.

Исследования и разработка

ИТЭР в целом потребовал и требует невероятного объема работы ученых, исследователей, разработчиков и инженеров — даже без индустриальных партнеров эти затраты превышают 10000 человеко-лет. Однако немаленький кусок все еще остается. В 2020 году был опубликован план поддерживающих R&D (в 120 пунктов), в физической части которой будут задействованы все современные токамаки мира и множество специализированных установок и стендов.

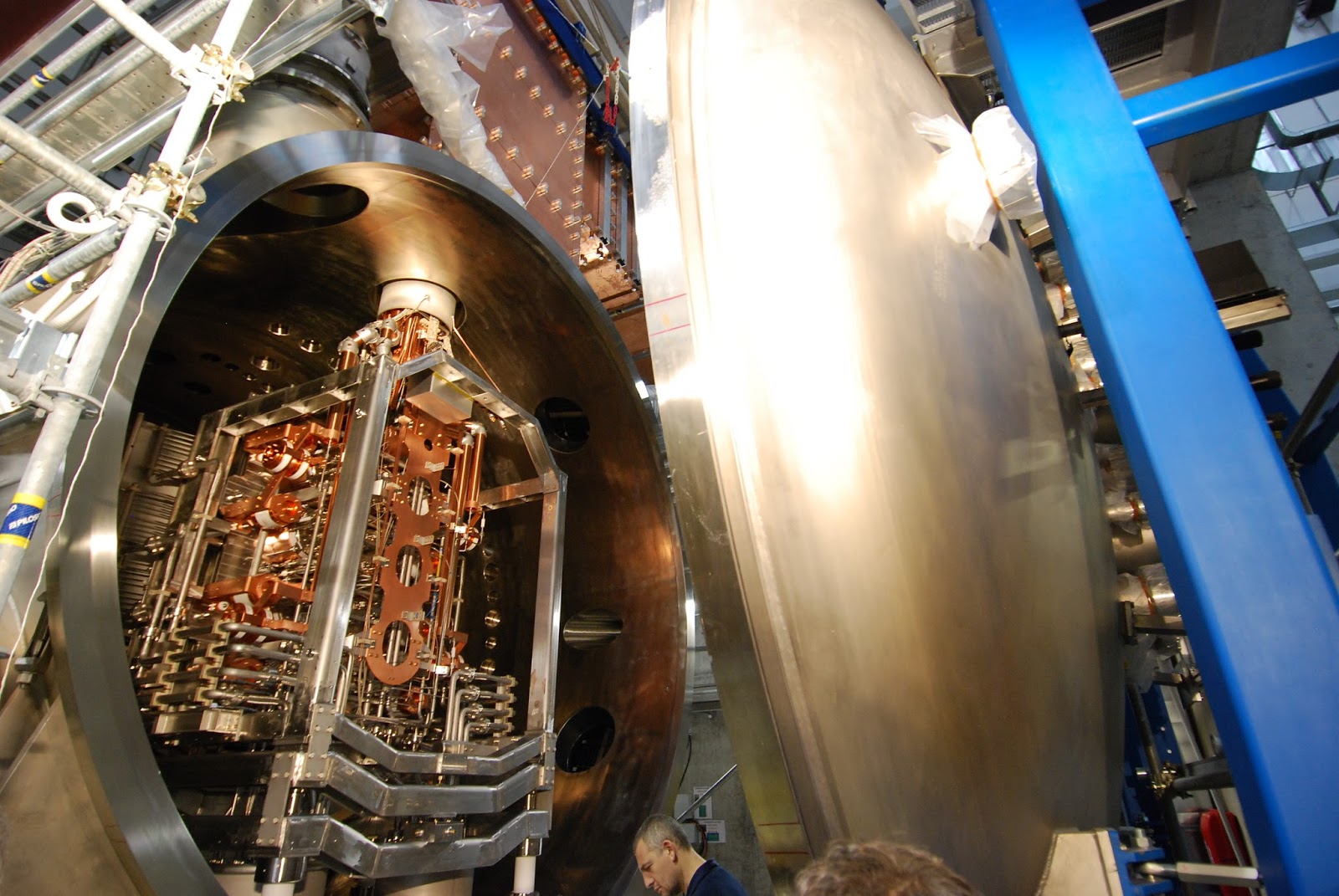

Стенд SPIDER представляет из себя радиочастотный ионизатор газа низкого давления с вытягивающей отрицательные ионы электростатитческой системой. Все это сложновато разглядеть за сплетением труб охлаждения, медных шин и прочих штанг.

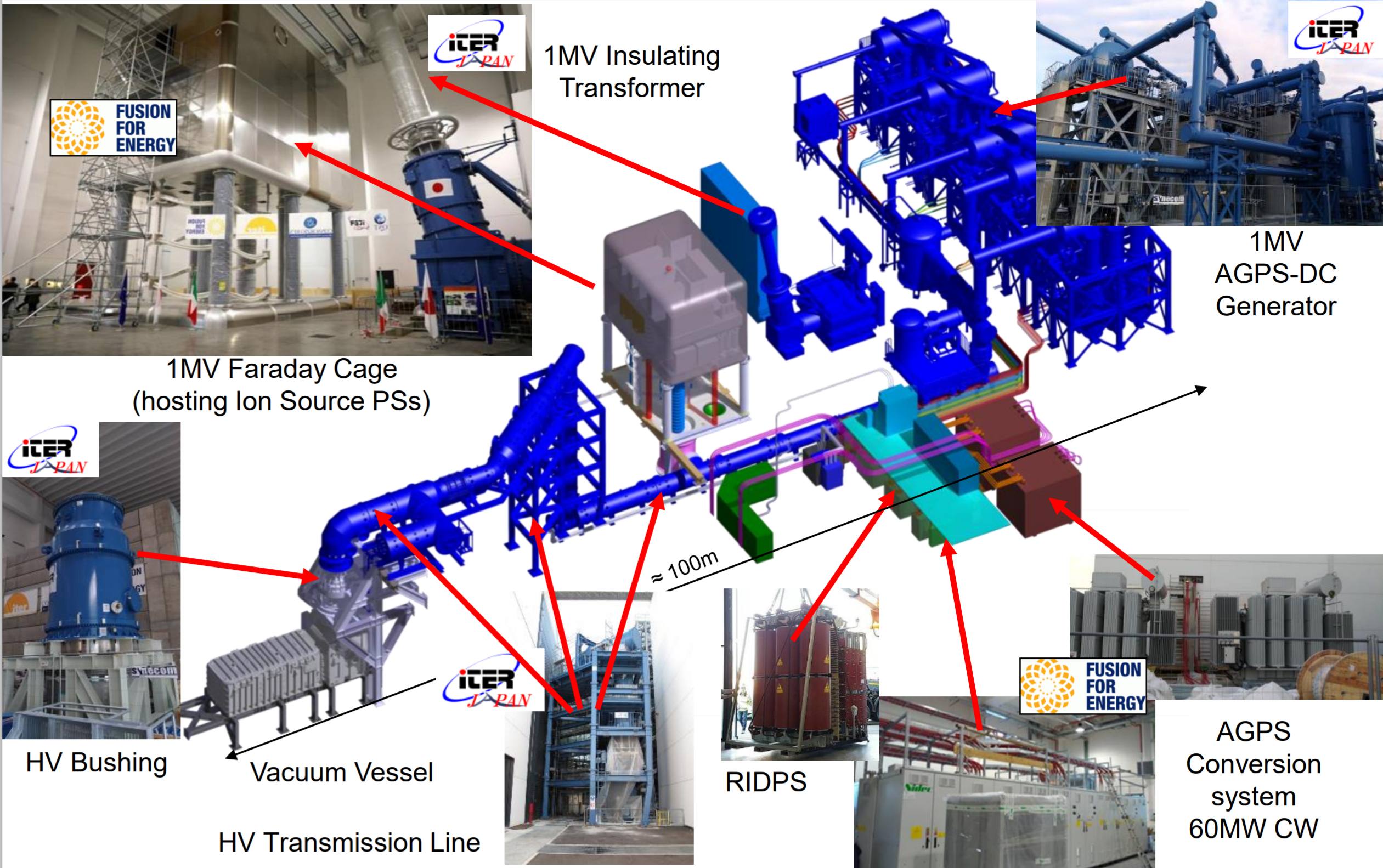

Самым большим блоком остается создание инжекторов нейтралов, под которые в Германии создан крупный стенд ELISE, в Италии построена сразу большая лаборатория с двумя большими установками SPIDER и MITICA. Наукоемкость и сложность этой системы, пожалуй, самая высокая во всем ИТЭР, и несмотря на уже 10 лет разработки, нужные удельные показатели по току ионов и доле электронов в этом токе пока не достигнуты.

MITICA — это не просто стенд, это целый комплекс установок.

Важной частью исследований является подавление срывов плазмы с помощью ввдувов газов и стрельбы замороженными льдинками (льдинки на скорости 200-400 м/с лучше всего доносят холодное вещество до центра плазменного шнура). Эти исследования ведутся на американском токамаке DIII-D и корейском KSTAR.

Интересная развертка стенки токамака DIII-D где подписаны порты всех систем диагностики, нагрева и т.п.

Громадный объем R&D касается диагностических систем ИТЭР — т.е. его научных приборов. Чтобы не множить общие слова, предлагаю заглянуть внутрь разработки российских систем диагностики — например первых зеркал прибора спектроскопии водородных линий или нейтронного коллиматора анализатора нейтральных частиц плазмы. Можно посмотреть на инженерию и вроде бы более приземленных вещей, например, роботосовместимых болтов крепления первой стенки к защитным блокам или посмотреть как тестируют вакуумно-плотных разъемов для ИТЭР на термоциклы.

Надо отметить, что вложения в людей и технологии, которые происходят в рамках этой масштабной разработки термоядерного реактора, безусловно дают и дадут положительный эффект в других, не связанных с ИТЭР полях. Знания, технологии, инженерные решения, квалификация кадров — можно считать все эти расходы инвестициями в длинном ряду отраслей и направлений.

Заключение

Еще один год принес для проекта международного термоядерного экспериментального реактора множество положительных сдвигов в части монтажа систем и элементов. Более того, робко стартовавшие в 2019 году первые функциональные тесты начали шириться и разрастаться и можно ожидать в 2021 готовности первых больших сервисных систем. Мы постепенно подходим к моменту, когда идеи, заложенные в машину, качество исполнения и организация проекта будут проходить суровый экзамен сдачи в эксплуатацию, и именно он будет определять кто же прав — критики проекта или его поклонники. Но, как мне кажется, успехи 2020 года позволяют поддерживать умеренный оптимизм по поводу будущего ИТЭР.

Комментариев нет:

Отправить комментарий