Статьи о модификации оружия (пусть даже косметической) - редкость на Хабре. Не думаю, что это вызвано отсутствием интереса, скорее - сравнительной редкостью этого увлечения среди аудитории сайта. Хотя я не планировал этот проект, как материал для статьи, я все же хочу попробовать описать его, потому что для его завершения пришлось применить самые разные приемы, методы и инструменты.

Сразу отмечу, что эта статья - не учебная. Она получилась бы слишком длинной (и не слишком полезной) если бы я описывал, например, каждый шаг при редактировании модели в Meshmixer. Если вы владеете этой программой, вы легко поймете, как это сделано. Если нет - вам стоит начинать с другого, а там вы поймете самостоятельно, как решать такие задачи. То же касается механической обработки детали.

Почему биоморфизм

Меня чисто эстетически очень привлекают некоторые формы биоморфизма - направления в дизайне, имитирующем живые организмы. Собственно, как и естественные формы сами по себе, такие как структуры ветвления, сложные живые текстуры и так далее. Недавно, я рассматривал фотографии грибов необычной формы в Instagram, а после этого мой взгляд упал на винтовку Tikka T3x, над установкой оптики на которую я в это время работал.

Одним из грибов, фото которых я рассматривал, был какой-то из семейства Clathrus (Решёточники). Многие грибы этого семейства выглядят как сфера из крупноячеистой сетки, сидящая на толстом основании. Мне приходилось видеть фото этих грибов и раньше, но никогда не случалось видеть их живьём. Взглянув на фото, можно легко понять, насколько необычна и странна их форма, но как легко “приставить” ее к простому цилиндрическому основанию и получить какой-то функциональный предмет.

На моей винтовке установлена облегченная рукоять затвора, состоящая из титанового конического стержня с резьбой и собственно ручки, сделанной из алюминиевой резьбовой втулки, вклеенной в деталь из углеволоконной ткани и эпоксидной смолы. Таким образом, я легко могу отвинтить ручку и заменить ее на другую, имеющую ту же самую резьбу 5/16-24.

Когда все эти вещи сложились в моей голове, я решил смоделировать рукоять, напоминающую гриб-решёточник и изготовить ее методом 3D-печати из металла. Такая рукоять не обязана нести какие-то особые функции - быть особенно лёгкой (для этого у меня есть углепластиковая) или ухватистой (хотя она и должна была получиться больше оригинальной). Многие любители охоты или стрельбы ради развлечения ставят на свои винтовки рукояти, сделанные для удобства (под определенный хват, размер пальцев) или ради персонализации. Подавляющее большинство таких изделий сделаны из стали или алюминия методом токарной или токарно-фрезерной обработки. Есть несколько производителей, делающих "скульптурные" рукоятки методом литья или спекания из порошка в форме. Но это всё равно либо "механические" геометрические формы, либо традиционные формы для орнаментов - черепа, головы животных или их рельефные изображения. Биоморфизм мне до этого не встречался.

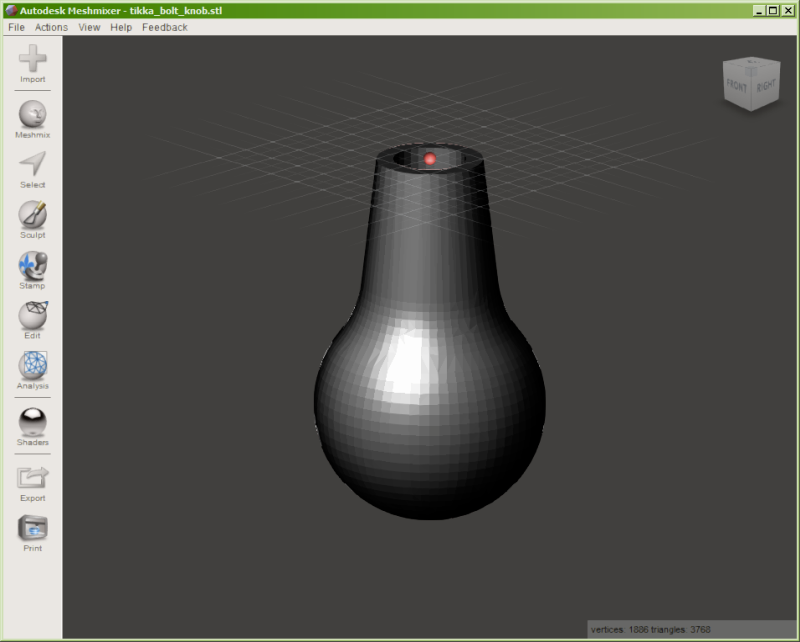

Моделирование

Первый вопрос, который мне нужно было решить, это моделирование. Мне известны несколько способов это сделать. Самый мощный пакет, позволяющий генерацию подобных форм с параметрическим контролем всех свойств - nTopology. Это весьма дорогой софт с непрозрачной ценовой политикой распространения, который мне сейчас недоступен (а жаль). Другой вариант - Rhino 3D с плагином Grasshopper. Хотя этот софт мне знаком, сейчас я его не использую и не владею лицензией. Еще один путь - использовать Blender, либо сам по себе, либо в комбинации с Houdini, для моделирования или программирования подобной структуры. У меня нет опыта использования этого софта, а изучать его ради единственной задачи мне не очень хотелось. Способ, на котором я остановился - использовать Meshmixer.

Эта программа, несмотря на достаточно ограниченный набор функций, весьма универсальна. Она позволяет решать некоторые задачи создания и модификации геометрии под трёхмерную печать, обрабатывать данные после трёхмерного сканирования, работать с сетками, использовать "скульптурные" инструменты. Также, Meshmixer бесплатен. Одна из его функций - преобразование сетки модели в объемные структуры по определённым правилам. А скульптурная кисть - вероятно, единственный эффективный инструмент для редактирования "биологических" форм после их создания.

Однако, начать мне пришлось не в Meshmixer, а в CAD, который я использую для работы, потому что там намного проще создать базовый объект из геометрических примитивов - сферу, плавно переходящую через скругление (галтель) в усеченный конус. Этот усеченный конус должен был быть точным продолжением оригинального стержня рукояти, чтобы переход получился как можно менее заметным. Чтобы обеспечить это, мне сначала пришлось измерить штангенциркулем два сечения оригинального стержня и расстояние между ними по оси детали, чтобы вычислить угол при вершине конуса и воспроизвести его в модели рукоятки. Хотя высокая точность измерений мне была не нужна, я все же использовал шлифованный стальной блок с отверстием, чтобы установить на нем стержень вертикально, а также две концевые меры известной толщины, как подкладки под штангенциркуль при измерении двух разных сечений.Таким образом, я обеспечил перпендикулярность измеренных сечений оси стержня и точное знание расстояния между сечениями (равного разности толщины концевых мер). Геометрия решения - элементарна. Разность толщины концевых мер дает один катет (параллельный оси воображаемого конуса) треугольника, разность радиусов сечений - другой. Остается найти прилежащий к первому катету угол и удвоить его, чтобы найти угол при вершине конуса.

Также, я смоделировал глухое соосное отверстие в конической части, чуть меньшее по диаметру, чем внутренний диаметр резьбы, которая будет потом нарезана в получившемся изделии. Чуть меньшее, потому что поверхность отпечатанной детали может выйти достаточно неровной, так что отверстие лучше всего рассверлить до нужного точного диаметра. То, какой формы выйдет сетка в экспортированном из CAD файле STL, меня совершенно не беспокоило, потому что в Meshmixer модель все равно будет подвергнута операции генерации новой сетки (Remesh).

Загрузив модель в Meshmixer, я сначала создал ее копию и обрезал ее, оставив только коническую часть, чтобы потом склеить ее с моделью, которая получится после всех преобразований и редактирования. Рабочую модель я сначала прогнал через Select - Edit - Remesh, чтобы получить равномерно распределенные по площади модели вертексы После этого, началось самое сложное в процессе моделирования. Сначала, я выделил всю сферическую часть поверхности и область перехода сферической части в коническую, применив операцию Select - Edit - Reduce (уменьшение числа треугольников) с не очень агрессивными параметрами, чтобы увеличить их размер где-то в два раза. Затем, я уменьшил область выделения, оставив только сферическую часть и небольшую область перехода, снова применил Reduce. После этого, повторил операцию еще раз, но уже только со сферической частью, уменьшив число треугольников в ней до того, что она стала напоминать футбольный мяч, сшитый из слегка искаженных по форме элементов.

После того, как удалось добиться искомой формы сетки, с увеличивающимися от конической части к сферической ячейками, инструментом Edit - Make Pattern удалось создать нужную решетчатую структуру, используя тип pattern-а Dual Edges. Впрочем, это не была точно та форма, которой я добивался. Дело в том, что Meshmixer создаёт подобные структуры, заменяя рёбра сетки на цилиндры одинакового диаметра, а потом сглаживает объединение этих цилиндров. Мне же хотелось, чтобы переход к сферической части был относительно тонким, а сама сферическая часть состояла из более толстых рёбер. В некоторой степени, это было продиктовано так называемым "правилом Леонардо да Винчи", гласящим, что идеализированная древовидная структура должна иметь постоянную сумму площадей сечения ветвей на каждом шаге ветвления. В моем случае, сетка - тоже структура ветвления, только замкнутая сама на себя, а не открытая. Следование этому правилу делает структуру более естественной на вид. Чтобы добиться этого, пришлось воспользоваться скульптурной кистью, нарастив толщину рёбер на сферической части, сделав это только с внешней стороны модели, чтобы не сильно увеличить массу изделия.

Поскольку коническая часть слегка "пострадала" от преобразования поверхности в решётку, я обрезал её и приклеил на её место сохранённую ранее копию исходной CAD-модели. Из-за этого, внутри образовалась ступенька между отверстием под резьбу и переходной частью модели. Meshmixer, насколько мне известно, не имеет функции clipping plane в настройках просмотра, чтобы можно было работать с внутренней частью модели, так что для того, чтобы сгладить ступеньку и слегка утолщить изнутри решётку переходной части, модель пришлось разрезать плоскостью на две части, скрыть одну из них, а потом объединить обратно, когда редактирование было закончено.

Печать

Когда модель была готова, нужно было выбрать сервис печати и материал, опираясь на свойства материала и цену. Хотя сервисов на рынке прототипирования - множество, число доступных технологий - ограничено. Я уже был зарегистрирован на агрегаторе Craftcloud, потому просто загрузил туда модель для оценки стоимости и изучил предложения разных сервисов. До того, как я посмотрел на цены, у меня была идея напечатать это из титанового сплава Ti6Al4V. Однако, платить сходу, минимум, $90 без учёта доставки (и это какая-то компания в Китае), не имея тестового отпечатка, мне не хотелось. Но тест печати из пластика мне мало бы добавил к пониманию задачи. Так что пришлось рассмотреть дешёвые варианты печати из стального порошка. Самый дешёвый способ - это технология от BASF, которая называется Ultrafuse. Суть проста - это FDM, где нить содержит порошок нержавеющей стали. После печати, изделие очищается от связующего материала и запекается в печи, порошок превращается в слегка пористый монолит. Качество FDM меня, в этом случае, не очень устраивало, хотя цена менее $20 выглядит привлекательно. Плюс, моя модель потребовала бы печати с поддерживающими элементами, которые непонятно как потом удалять изнутри.

Следующий вариант - binder jetting от Materialise. Насколько я понимаю, суть процесса - в заполнении ёмкости слоями смеси порошков стали 420 и бронзы, после чего, поверх слоя происходит печать связующим составом, почти как в струйной печати. Далее, наносится следующий тонкий слой порошка, процесс повторяется. Когда печать закончена, "дерево" из деталей извлекается из ёмкости и запекается. Насколько я понимаю, бронза играет в процессе ту же роль, что в высокотемпературной пайке твердым припоем. Именно этот способ я и выбрал, основываясь на сравнительно высоком разрешении, коррозионной стойкости материалов и их довольно высокой прочности. Печать обошлась менее чем в $25. Дополнительно, я заказал печать той же модели на SLA-принтере из прозрачной смолы, чтобы живьём посмотреть на распределение толщины. Этот отпечаток стоил меньше $5.

Время исполнения заказа оказалось довольно большим - ждать, когда его начнут делать, пришлось больше двух недель. Но доставка из Бельгии сервисом UPS оказалась весьма быстрой, так что я получил детали до срока, который был указан при приёме заказа.

Модель из пластика печатали вертикально, сферической частью вниз (имею в виду ориентацию в принтере) внутри нашлось небольшое "дерево" поддерживающей структуры, которое я легко удалил проволочным крючком. Металлическую деталь печатали горизонтально. Обычно, люди беспокоятся о наклонных частях, где видны ступеньки. Но в случае этой технологии, вероятно - из-за непостоянства капиллярного эффекта, слои слегка "плавают" в горизонтальных размерах. Из-за этого, вертикальные (при печати) поверхности выглядят более неровно и менее эстетично, чем наклонные. Другой эффект процесса - деталь выглядит бронзовой, а не стальной. Я затрудняюсь объяснить это, но думаю, что это связано с более высокой адгезией бронзовых частиц к связующему составу, так что при очистке сырого отпечатка, стальные частицы оказываются "выветрены" с поверхности. Впрочем, после шлифовки или пескоструйной обработки, внешний шершавый слой сходит, оставляя более стальной цвет детали.

Слесарная обработка детали

Механическая обработка этого материала оказалась сложнее, чем я ожидал. Шлифовка поверхности абразивом не была проблемой. Но вот рассверливание отверстия под резьбу уже поставило определенные вопросы. Прежде всего, деталь такой неровной формы нужно как-то закрепить в тисках. Мной были изготовлены накладки из эпоксидного герметика, который я налепил на деталь с двух сторон, надев на нее палец от резиновой перчатки, чтобы предотвратить прилипание. Внешние поверхности накладок слегка сплющил между двумя плоскими брусками, чтобы получить параллельные плоскости. Далее, когда накладки затвердели, я поместил всё это в тиски и начал сверлить. Сверление нержавеющей стали - всегда неприятный процесс. Но наличие бронзы и порошковая структура только усилили все обычные проблемы - особое "скользкое" трение, выделение тепла, застревание инструмента. Но поскольку у меня есть большой опыт металлообработки, это меня не остановило. Сверло использовал из быстрорежущей стали, с большим количеством масла. Возможно, карбид вольфрама дал бы лучший результат, но нужного диаметра под рукой не оказалось.

Предчувствуя неладное, я запасся двумя недорогими метчиками, которые не жалко перетачивать. Чтобы ограничить усилие резания, решил использовать не обычный Т-образный вороток, а ручные "ювелирные" тиски. Так я не смогу приложить слишком большой момент к метчику и, например, сорвать резьбу (плавали, знаем). Хотя отверстие имело точный необходимый размер и фаску, метчик не особо хотел делать первый "закус", несмотря на усилие, которое было приложено к нему вертикально. Потому пришлось слегка переточить его, придав более острую коническую форму. После этого, резьба успешно стартовала. В процессе, меня поразило количество выделяемого тепла. Поворот инструмента меньше чем на четверть оборота приводил к мгновенному нагреву детали, будто её подержали над горелкой. Усилие, необходимое для резания, также всё время росло. Масло, чистка отверстия и метчика щеткой после каждой четверти оборота не особо помогали. Решил уменьшить трение конической части метчика, сточив его и оставив фаску только на три первых нитки. Это помогло, но не на долго. Проверив резьбу визуально, обнаружил, что из-за пластичности, происходит не только резание, но и "выдавливание" материала (не странно, учитывая дешёвый метчик). Это также может быть источником избыточного трения, так что решил пройти ещё раз сверлом, приведя внутренний диаметр в норму. В общем, из 12 мм глубины отверстия, таким путем удалось нарезать 10 мм резьбы до того, как метчик тупо "упёрся" до усилия, под которым начали постепенно сдаваться накладки. Если бы эта задача возникла у меня по работе, или я хотел бы наладить производство таких изделий мелкой серией, решение было бы очевидным - купить специальную фрезу и запрограммировать фрезерование резьбы, когда фреза, вращаясь, движется по спирали, протачивая спиральную канавку на нужную глубину. Но поскольку это единичный экземпляр, я решил просто удовлетвориться десятью миллиметрами резьбы. Остаток отверстия я просто расточил до внешнего диаметра резьбы, используя бормашинку и спечённую "алмазную" насадку чечевицеобразной формы (куплено когда-то на eBay у поставщика инструмента для зубопротезирования). В общем, хотя все эти “чудесные” свойства объяснимы задним числом, заранее я совершенно не ожидал от этой железяки поведения, более свойственного всяким экзотическим жаропрочным сплавам типа инконеля.

Из всех этих приключений, я для себя сделал вывод, что и металлические печатные детали требуют резьбовых втулок, если изготовитель не заявляет, что материал и процесс пригодны для любых видов механической обработки. С материалами любительского уровня, возможны самые странные сюрпризы.

После того, как резьба была готова, я смог приступить к подгонке рукояти к стержню. Для этого, я вручную на плоском камне сточил некоторое количество материала с торца рукояти, пока не добился максимального визуального совпадения конических поверхностей. Благодаря некоторым увлечениям (изготовление и заточка ножей, столярные работы), мне было легко сделать это, не “завалив” деталь на одну сторону, поддерживая перпендикулярность торца оси. Чтобы такая подгонка была возможна, я предусмотрел небольшой запас материала на торце. Далее, я повторил пескоструйную обработку внешних поверхностей, чтобы убрать небольшие отметины, оставленные накладками из герметика, а также удалить плёнку масла, оставшуюся от нарезания резьбы и сверления.

Финишная обработка поверхности

Последний этап - подгонка оттенка оксидной пленки. Поскольку материал стержня (титан) и рукояти (смесь порошка стали и бронзы) - разный, добиться полного совпадения текстуры и цвета можно, но крайне сложно. Нужно было бы сначала отшлифовать обе поверхности, потом отпескоструить их порошками одинакового размера, но разной твердости, а потом уже подвергать анодированию и тепловому оксидированию соответственно. Плюс, жир с пальцев меняет цвет металлических поверхностей с оксидными пленками и то, насколько глянцевой/матовой выглядит поверхность. Когда я менял оригинальную стальную рукоять затвора на титановую, мне нужно было подогнать цвет титана к цвету ствольной коробки. На ствол и ствольную коробку нанесено покрытие Cerakote цвета “Midnight bronze”, проще говоря - коричневый металлик. Чтобы добиться совпадения, титановый стержень пришлось анодировать до золотисто-оранжевого цвета, а после протирки маслом он стал выглядеть коричневым (масло “крадет” насыщенность, оставляя оттенок). Нержавеющие стали, на мое счастье, склонны к формированию оксидной пленки, которая в довольно широком диапазоне температур получается цвета, который англоговорящие металлурги называют “сливовый коричневый”. Это очень точный термин, описывающий коричневый оттенок с легким синеватым включением, пропадающим при нанесении масла. Так что мне не нужно было вымерять точную температуру и возиться с изготовлением лотка для медленного оксидирования на воздухе (медный или латунный лоток, заполненный мелкой стружкой из того же материала, позволяющий постепенно добиваться нужного цвета оксидной пленки на металле через равномерное нагревание). Нужный оттенок легко получился при быстром нагревании рукоятки, надетой на кусок стальной проволоки, в пламени пропановой горелки для пайки медных труб. А то, что он получился темнее - мне не так уж важно.

Работа над моделью заняла у меня пару вечеров. Механическая обработка готовой детали - половину выходного и один вечер. Финишная обработка - не больше получаса. Если мне понадобится повторить этот проект, я, безусловно, откажусь от нарезки резьбы в пользу вклеивания вставки для ремонта резьбы Helicoil на эпоксидной смоле. Хочу ли я попробовать сделать это же из титана? Возможно, позже, сейчас у меня есть другой проект.

Комментариев нет:

Отправить комментарий